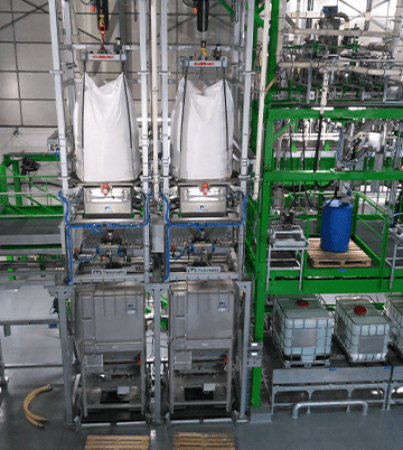

1. Almacenamiento y dosificación de ingredientes secos

La gestión y el almacenamiento de las materias primas es el punto de partida de cualquier proceso de producción. Son posibles diferentes tipos de almacenamiento. La opción más común es el almacenamiento en bolsas sobre paletas, que es la norma para muchos fabricantes. Los ingredientes utilizados en la receta también pueden almacenarse a granel en tanques o silos. En este caso, se trata de cantidades muy grandes, normalmente de harina o azúcar, que son ingredientes secos clave en la fabricación de productos de panadería.

A continuación, los fabricantes se abastecen de harina, que trasladan desde los camiones a sus silos de almacenamiento. Una vez en el silo, la harina se traslada mediante transferencia neumática a las tolvas de recepción, que dosifican la cantidad necesaria de harina por lote en una mezcladora.

2. Elaboración de la masa

La mezcla de los ingredientes (azúcar, harina, mejorantes, levadura, etc.) es una parte importante de la elaboración del pan de molde. También se puede considerar una fase de premezcla para la hidratación y homogeneización de los ingredientes.

Además, la preparación de la masa con un buen amasado garantiza la buena calidad del pan al final de la línea. Para ello, los ingredientes deben transferirse y dosificarse con mucho cuidado, y también con rapidez para cumplir el ritmo de producción.

Las industrias que necesitan optimizar sus costes de producción deben automatizar la dosificación de los ingredientes, los ciclos de producción y los ciclos de lavado mediante equipos con sistemas de amasado automático, carruseles de lotes, amasadoras de lotes o amasadoras continuas.

La transformación de la harina en pan, llamada panificación, incluye la etapa de adición de "ingredientes menores", principalmente en polvo, como la sal, el azúcar, la levadura, el fermento, los conservantes, los aromas, etc.

También se pueden añadir a la receta algunos productos en forma líquida justo antes de amasar, como agua o leche.

¿Necesita información sobre los procesos de panificación?

Estoy disponible disponible para asesorarle.

Paul, polvo experto

3. Fermentación y cocción

Una vez que la masa ha fermentado, se corta, se pesa, se enrolla y se le da forma al tamaño del molde de hornear utilizando varias máquinas. La siguiente etapa, la cocción, es una fase clave importante, ya que determina en gran medida la calidad del producto final.

Una vez cocida la masa, hay que desmoldarla. En la mayoría de las líneas de producción, los robots se encargan del desmoldeo. A continuación, el pan se corta en rebanadas y se embolsa automáticamente.

Podemos ofrecerle soluciones llave en mano para su línea de producción. Nuestras líneas de proceso BakeFlow®1, BakeFlow®2 y BakeFlow®3 han sido especialmente diseñadas para para la industria de panadería, bollería y pastelería :

BakeFlow®1 : línea de transferencia de harina automatizada que garantiza la carga de las mezcladoras de panadería de forma totalmente automatizada y controlada.

BakeFlow®2: línea de carga automática de ingredientes para amasadoras de panadería, representa la versión multiingredientes de la solución BakeFlow®1.

BakeFlow®3: dosificación y mezcla de los ingredientes secos utilizados en las recetas de panadería industrial. Así, la carga de las mezcladoras está automatizada y la trazabilidad está garantizada gracias a la automatización industrial.