SmashR®: el desterronador inteligente para romper los bloques y masajear automáticamente sus big bags

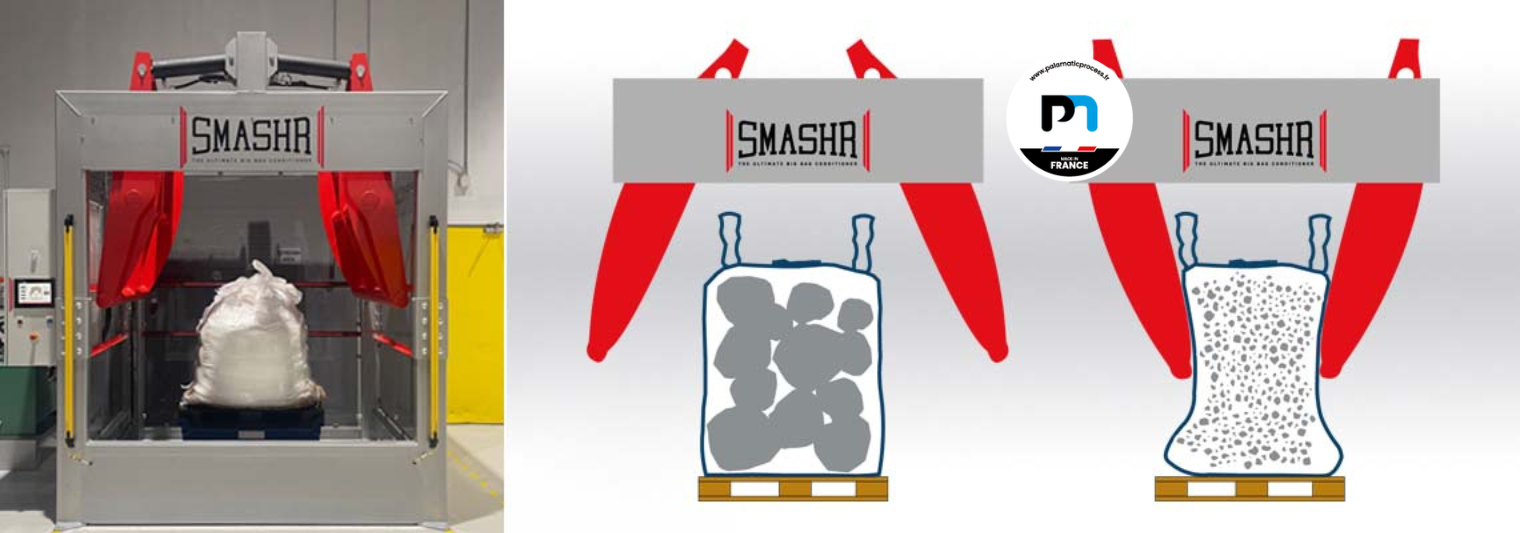

En las industrias que manipulan polvos o productos a granel, el almacenamiento prolongado o el transporte pueden provocar la formación de bloques compactos en el interior de los contenedores flexibles (big bags). Esto no solo afecta al flujo de materiales, sino que también compromete el rendimiento de la dosificación y la producción global. Para hacer frente a este problema, Palamatic Process ha desarrollado SmashR®, un dispositivo de trituración innovador y automatizado, capaz de romper eficazmente los terrones gracias a una unidad de masaje inteligente motorizada.

Equipada con un transportador motorizado sobre un elevador de mesa, un lector de código de barras y una gestión automatizada de los ciclos en función del tipo de saco grande, esta solución ofrece un alto nivel de personalización, trazabilidad y rendimiento. Permite garantizar la fluidez de los polvos y mantener la calidad de los procesos posteriores, sin intervención manual.

En este artículo, le proponemos sumergirse en el funcionamiento de la herramienta, sus ventajas concretas y las respuestas a las preguntas más frecuentes sobre este innovador equipo.

1. El SmashR®: una estación de rotura y de esfuerzo mecánico automatizada

Estructura del equipo: mesa elevadora, transportador motorizado, tolva de recepción

Nuestro equipo es una solución industrial completa, diseñada para integrarse antes de una estación de vaciado o dosificación. Se compone de varios elementos mecánicos robustos y complementarios:

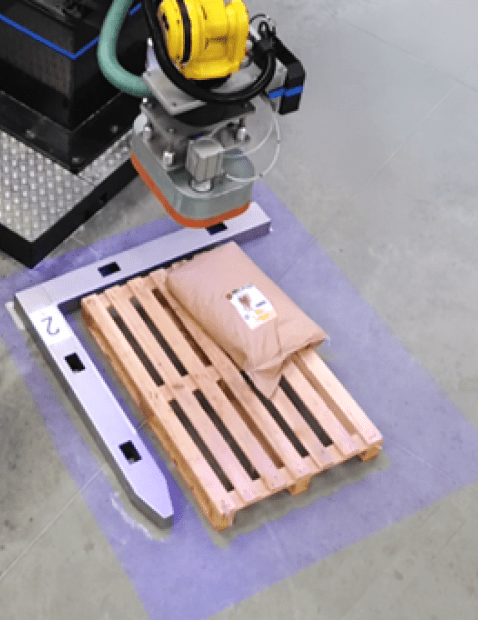

- Un transportador motorizado: permite el transporte automático de los sacos destinados a sólidos a granel hacia la zona de procesamiento sin intervención manual, asegurando así una alimentación fluida y continua.

- Una mesa elevadora hidráulica: ajusta con precisión la altura del envase para posicionar la zona a masajear a nivel de los cabezales de masaje. Se adapta a las diferentes dimensiones de los sacos.

- Brazos de fricción motorizados: estos cilindros laterales ejercen una presión específica sobre los laterales del formato flexible de almacenamiento para romper los grumos internos sin perforar el saco.

- Un tolva de recepción opcional (en la salida) permite continuar el proceso hacia un tornillo de transferencia, un tamiz o un módulo de dosificación.

Esta estructura modular y automatizada garantiza un tratamiento reproducible, seguro y ergonómico, incluso con big bags pesados o difíciles de manipular.

Funcionamiento del masaje y rotura de bloques

El principio de funcionamiento se basa en un ciclo automático de presión, programado en función del tipo de big bag y de la naturaleza del producto. Una vez cargado el saco a través del transportador, la mesa elevadora lo coloca a la altura óptima. A continuación, los brazos motorizados masajean los laterales a intervalos regulares según una secuencia definida.

Esta acción de presión controlada desprende los bloques compactos formados en el interior del saco, liberando así el material y preparando el saco para un vaciado fluido y sin sacudidas.

Nuestra máquina también permite el funcionamiento en modo cíclico o en modo inteligente, con un ajuste dinámico de la presión ejercida en función de la resistencia encontrada. Todo se controla a través de una pantalla táctil y una interfaz fácil de usar que integra recetas personalizadas.

2. Un conjunto inteligente adaptado a cada cliente

Gestión automática de los ciclos de masaje según las características del embalaje industrial de gran capacidad

Cada producto manipulado tiene sus propias características: algunos forman terrones quebradizos, otros bloques muy compactos, mientras que la granulometría o la humedad pueden variar considerablemente. Por eso, nuestra unidad de desmenuzado integra una lógica de gestión inteligente de los ciclos de masaje.

Gracias a un controlador lógico programable, el equipo ajusta automáticamente:

- la intensidad de presión de los brazos motorizados,

- la duración de la masaje,

- el número de ciclos necesarios antes de autorizar el vaciado,

- la posición vertical de la presión a través de la mesa elevadora.

Estos ajustes se adaptan en función del tipo de big bag detectado, asegurando así un tratamiento personalizado para cada referencia de producto, sin necesidad de intervención humana. Resultado: menos errores, mejor flujo de material y mayor productividad.

Programación de recetas mediante lector de código de barras

Integra un lector de código de barras que desempeña un papel central en la trazabilidad y la automatización del proceso. Cuando un FIBC llega al transportador, el lector identifica inmediatamente la referencia del producto y activa la receta de masaje adecuada.

Cada receta contiene los siguientes parámetros:

- tiempo de ciclo,

- fuerza de los cilindros,

- rango de altura del masaje,

- tipo de producto (polvo fino, granulado, higroscópico, etc.).

Esta lectura óptica evita cualquier introducción manual, fiabiliza la operación y permite una adaptación instantánea, incluso en caso de producción de múltiples referencias. En caso de modificación, un operador autorizado puede reeditar la receta a través de la IHM Pal'Touch®.

¿ Cómo funciona la gestión automática de los ciclos de masaje ?

Nuestro sistema de preparación de material utiliza un autómata conectado a un lector de código de barras para activar un ciclo de masaje adaptado al FIBC detectado. Una vez leído el código, el sistema carga automáticamente la receta correspondiente (intensidad, duración, frecuencia, posición). Este funcionamiento garantiza un tratamiento homogéneo, adaptado al producto, sin intervención manual, y limita los errores humanos.

¿Tiene un proyecto de transferencia de polvos ?

Estoy disponible para ayudarle.

Orlando, experto en manipulación de polvos

3. Automatización, trazabilidad y seguridad del operador

Automatismo integrado y ahorro de tiempo

Nuestra solución de descompactación está diseñada para funcionar de forma totalmente autónoma. Gracias a su automatismo integrado, todo el ciclo, desde la identificación del saco flexible hasta el final de la masaje, se realiza sin intervención humana. La estación está totalmente integrada en una lógica industrial moderna:

- Detección automática del contenedor flexible en la entrada mediante transportador motorizado.

- Lectura del código de barras y carga automática de la receta.

- Ciclo de masaje activado según los ajustes programados.

- Señalización visual de finalización del tratamiento y transferencia a la estación de descarga.

Este sistema automático permite un importante ahorro de tiempo, reduce el riesgo de errores humanos y libera a los operarios de tareas pesadas y repetitivas. De este modo, se inscribe en una lógica de racionalización de los flujos, con una mayor disponibilidad de la máquina.

Seguridad del operario: funcionamiento confinado, sin contacto con el producto

Una de las principales ventajas de nuestras soluciones técnicas es la eliminación de las intervenciones manuales, a menudo peligrosas, como dar golpecitos o manipular directamente los sacos para romper los terrones.

La estructura cerrada del puesto, junto con los sensores de posición y seguridad, evita cualquier contacto entre el operador y los brazos motorizados durante el ciclo. El big bag permanece confinado y el acceso está bloqueado hasta que finaliza completamente el tratamiento.

Además, al eliminar la manipulación, el dispositivo limita los riesgos musculoesqueléticos (TME), la inhalación de polvo durante la apertura prematura de los sacos y garantiza un entorno de trabajo limpio y seguro.

¿Por qué integrar un lector de código de barras en un proceso de manipulación de polvo?

El lector de códigos de barras permite identificar automáticamente el tipo de big bag y cargar la receta de masaje adecuada. Garantiza la trazabilidad, evita errores de configuración manual, acelera los cambios de lote y permite una producción con múltiples referencias sin interrupciones. Es una herramienta indispensable para automatizar y fiabilizar el puesto de trabajo.

4. Integración en una línea completa de manipulación de cargas flexibles

Compatibilidad con sistemas de vaciado o dosificación aguas abajo

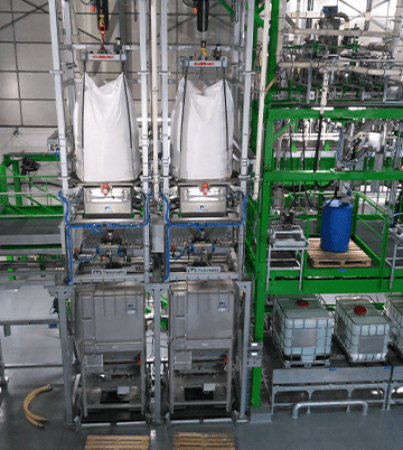

Se ha diseñado para insertarse directamente antes de una estación de limpieza de FIBC, dosificación ponderal o transferencia neumática. Una vez finalizado el ciclo de masaje, el saco con canal se transporta a la siguiente estación a través de un transportador de rodillos motorizado o por gravedad, según la implantación.

De este modo, puede alimentar sin interrupción:

- un tolva de almacenamiento equipada con un dispositivo de flujo controlado con manguito hermético,

- un dosificador de tornillo o de cinta para regular los flujos,

- o incluso un tamiz para garantizar la seguridad del material antes del ensacado.

Esta interconexión fluida hace que nuestra solución sea perfectamente compatible con las líneas automatizadas de Palamatic Process, ya sea para el llenado, la dosificación, el transporte o el envasado.

Sincronización con estaciones de vaciado o transferencia

La estación SmashR® puede sincronizarse con el resto de la línea gracias a su dispositivo automatizado. Intercambia en tiempo real con:

- la estación de vaciado (señal de disponibilidad, fin de ciclo),

- el sistema de dosificación (autorización de alimentación después del desmenuzado),

- el control centralizado a través de Pal'Touch® (seguimiento de recetas, indicadores de rendimiento).

De este modo, la gestión de los flujos de material se optimiza sin sobrecargas ni interrupciones, y cada big bag procesado pasa a vaciarse inmediatamente, sin necesidad de manipulación intermedia.

Este enfoque garantiza la continuidad del proceso y la máxima productividad, integrando el desmenuzado como un paso invisible pero esencial de la línea.

¿Es el SmashR® adecuado para sacos de tela reforzada de diferentes tamaños?

Sí, se adapta a diferentes formatos de contenedores flexibles gracias a su plataforma elevadora ajustable y sus brazos de masaje de amplitud variable. Puede procesar big bags de 500 a 1500 kg, ya sean de 1 o 4 asas. La gestión por recetas permite cargar automáticamente los parámetros correctos en función del formato detectado a través del código de barras.

Conclusión

En un entorno industrial en el que la regularidad de los flujos y la seguridad de los operadores son cuestiones fundamentales, el dispositivo se impone como la solución ideal para tratar big bags que contienen productos compactados. Gracias a su tecnología de masaje lateral automatizado, su gestión inteligente de los ciclos y su fácil integración en líneas de manipulación completas, garantiza un flujo fluido, sin bloqueos, sin intervención manual y con total trazabilidad.

Ya sea que manipule polvos finos, gránulos higroscópicos o productos con una fuerte tendencia a la formación de masas, le ofrece una respuesta robusta que le permite mantener sus ritmos de producción, mejorar la calidad de sus dosificaciones y reducir sus costes de mantenimiento.

Diseñados para adaptarse a sus limitaciones industriales, nuestros desmenuzadores pueden integrarse a medida en sus instalaciones existentes o en una línea llave en mano de Palamatic Process.