Optimizar el flujo de polvos en hidrometalurgia: desafíos, buenas prácticas y casos industriales

En la industria hidrometalúrgica moderna, el control de las propiedades de flujo de los polvos representa un desafío técnico y económico importante.

Los procesos hidrometalúrgicos implican la manipulación de materiales pulverulentos en numerosas etapas: trituración de minerales, manipulación de precipitados, filtración, secado y acondicionamiento de productos terminados.

Una fluidez inadecuada de los polvos convierte rápidamente una instalación de alto rendimiento en un desastre operativo: congestión de los silos, formación de bóvedas, segregación de partículas y obstrucción de los equipos.

Este artículo ofrece una visión general completa de los desafíos, métodos e innovaciones que permiten mejorar de forma sostenible la fluidez de los polvos en los procesos hidrometalúrgicos.

1. Los desafíos técnicos y económicos de una fluidez deficiente de los polvos

Impacto en los costes de mantenimiento

La manipulación de polvos de baja fluidez provoca un desgaste prematuro de los equipos de transferencia.

Los problemas de flujo son responsables del 35 al 40 % de las intervenciones de mantenimiento no programadas en las unidades hidrometalúrgicas.

Un estudio realizado en 2023 en quince plantas de producción demostró que una mejora del índice de fluidez de los polvos (medido por el ángulo de reposo) de solo 5° puede reducir los costes de mantenimiento asociados en un promedio del 22%.

Los componentes más afectados son generalmente:

- Las tornillos sin fin y transportadores, cuya vida útil puede reducirse entre un 30 y un 50%.

- Las válvulas y compuertas, que sufren un desgaste acelerado

- Los revestimientos interiores de los silos y tolvas, deteriorados por esfuerzos excesivos

Estos fallos recurrentes generan gastos directos (sustitución de piezas, mano de obra) estimados entre el 2 y el 4 % de la facturación anual, según el tamaño de las instalaciones.

Pérdidas de producción asociadas

Las perturbaciones del flujo provocan paradas de producción especialmente perjudiciales.

Un análisis comparativo realizado en el sector hidrometalúrgico canadiense en 2022 reveló que los problemas de fluidez de los polvos eran responsables de:

- 7 a 12 % de las paradas imprevistas

- 3 a 5 % de reducción de la tasa de utilización global de la capacidad

- Un déficit medio de 850 € por tonelada de capacidad instalada y por año

En las unidades de lixiviación, donde la regularidad del suministro de reactivos sólidos es crítica, las fluctuaciones de flujo pueden reducir el rendimiento de extracción de metales de 3 a 8 puntos, lo que afecta directamente a la rentabilidad.

Impacto en la calidad de los productos

La calidad de los productos depende en gran medida de un flujo homogéneo y controlado de los polvos.

Las anomalías de flujo provocan:

- Fenómenos de segregación: Las partículas de diferentes tamaños o densidades tienden a separarse durante el flujo, creando heterogeneidades en las mezclas.

En los procesos de precipitación selectiva, esta segregación puede provocar variaciones en la pureza del producto final de entre el 0,5 y el 2 %.

- Irregularidades en la dosificación: Un flujo errático conduce a fluctuaciones en el caudal que pueden alcanzar ±15 % en torno al valor nominal, lo que compromete la estequiometría de las reacciones y afecta al rendimiento global.

- Modificaciones de las propiedades físicas: Las tensiones mecánicas excesivas aplicadas pueden alterar la estructura cristalina y la morfología de las partículas.

Un estudio sobre polvos de óxido de zinc demostró que las altas tensiones de cizallamiento pueden reducir la superficie específica hasta un 18 %, lo que afecta directamente a la reactividad del producto.

Las no conformidades resultantes de estos problemas representan una media del 2,8 % de la producción total del sector.

Riesgos para la seguridad industrial

Los riesgos relacionados con la mala fluidez de los polvos también afectan a la seguridad:

Los riesgos relacionados con la mala fluidez pueden incluir:

- Riesgo de derrumbe de bóvedas: La formación de puentes y bóvedas en los silos crea zonas de vacío que pueden colapsar repentinamente, generando sobrecargas instantáneas.

- Emisiones de polvo: Las intervenciones manuales para desbloquear los flujos provocan emisiones de polvo potencialmente tóxico, lo que representa un riesgo significativo de exposición profesional.

- Sobrecargas mecánicas: Los esfuerzos realizados para restablecer el flujo pueden someter a las estructuras a tensiones que exceden sus límites de diseño.

Las estadísticas sectoriales indican que el 12 % de los accidentes industriales graves en el campo de la hidrometalurgia están relacionados con problemas de flujo de sólidos.

El análisis de los incidentes muestra que el tiempo de exposición de los operarios a los riesgos relacionados con las intervenciones en polvos bloqueados puede reducirse en un 78 % mediante la mejora preventiva de la fluidez de los materiales.

2. Optimización de la granulometría y la morfología de las partículas

Mecanismo de acción

La distribución granulométrica y la forma de las partículas influyen directamente en las interacciones entre partículas y, por lo tanto, en la fluidez global.

La optimización consiste en:

- Ajustar la distribución del tamaño de las partículas para minimizar los espacios intersticiales y limitar las fuerzas de cohesión.

- Favorecer morfologías esféricas o elipsoidales que reduzcan los bloqueos mecánicos y las superficies de contacto.

Estas modificaciones actúan directamente sobre el coeficiente de fricción interna y el ángulo de talud natural, parámetros determinantes de la fluidez.

Ventajas y limitaciones

Ventajas:

- Solución duradera que no requiere aditivos químicos

- Mejora simultánea de la compacidad y la fluidez

- Reducción significativa de los fenómenos de bóveda (hasta un 65 % según los casos estudiados)

Limitaciones:

- Requiere equipos de trituración/cribado precisos y bien mantenidos.

- Puede modificar otras propiedades fisicoquímicas del material (reactividad, solubilidad).

- Inversión inicial a menudo considerable.

Ejemplo industrial

La refinería hidrometalúrgica de Kokkola (Finlandia) ha optimizado la granulometría de su hidróxido de zinc precipitado mediante la adopción de un sistema de clasificación neumática de doble etapa.

La distribución granulométrica más ajustada (90 % de las partículas entre 45 y 75 μm) permitió mejorar el índice de fluidez Hausner de 1,38 a 1,22.

Resultados obtenidos:

- Reducción del 82 % de las intervenciones para desbloqueo

- Aumento del 7,3 % del caudal másico en los sistemas de transferencia

- Retorno de la inversión alcanzado en 8,5 meses de funcionamiento

- Ahorro anual estimado en 420 000 €

¿Tiene un proyecto ?

Estoy disponible para asesorarle y acompañarle en su estudio.

Orlando, experto en manejo de polvos para aplicaciones hidrometalúrgicas

3. Soluciones operativas para mejorar la fluidez de los polvos

Adición de aditivos fluidificantes

Mecanismo de acción

Los aditivos fluidificantes actúan según tres mecanismos principales:

- Reducción de las fuerzas electrostáticas mediante la neutralización de las cargas superficiales

- Disminución de las fuerzas de Van der Waals mediante la modificación de la rugosidad superficial

- Creación de una capa límite que reduce el contacto directo entre partículas

Los aditivos más utilizados en la hidrometalurgia son la sílice pirogénica (0,1-0,5 %), los estearatos metálicos (0,2-1 %) y algunos derivados orgánicos como el polietilenglicol (0,3-0,8 %).

Ventajas y limitaciones

Ventajas:

- Rápida implementación sin grandes modificaciones en los equipos

- Dosificación ajustable en función de las condiciones de explotación.

- Alta eficacia incluso a baja concentración (normalmente <1%).

Límites:

- Coste recurrente relacionado con el consumo de aditivos.

- Riesgo de contaminación del producto final.

- Compatibilidad a veces limitada con las etapas posteriores del proceso.

Ejemplo industrial

En una unidad de producción de óxido de cobre a partir de lixiviados en Chile, la incorporación de un 0,3 % de sílice pirogénica hidrófoba en el polvo de óxido después de la filtración permitió:

- Una reducción del ángulo de reposo dinámico de 56° a 38°

- Una disminución del 91 % de los bloqueos en los sistemas de ensacado

- Una mejora de la precisión de dosificación de ±12 % a ±3 %.

- Un sobrecoste de material de 1,2 €/tonelada compensado por una reducción de los costes operativos de 3,8 €/tonelada.

El uso de un aditivo de origen biológico a base de almidón modificado (0,4 %) mostró una eficacia comparable con un impacto medioambiental reducido en un 43 % según el análisis del ciclo de vida.

Tratamientos mecánicos específicos

Mecanismo de acción

Los tratamientos mecánicos tienen como objetivo perturbar las fuerzas de cohesión entre las partículas y proporcionar la energía necesaria para iniciar y mantener el flujo.

Se utilizan tres enfoques principales:

- Vibración controlada: Aplicación de vibraciones de frecuencia y amplitud optimizadas para fluidificar temporalmente la masa de polvo sin compactarla.

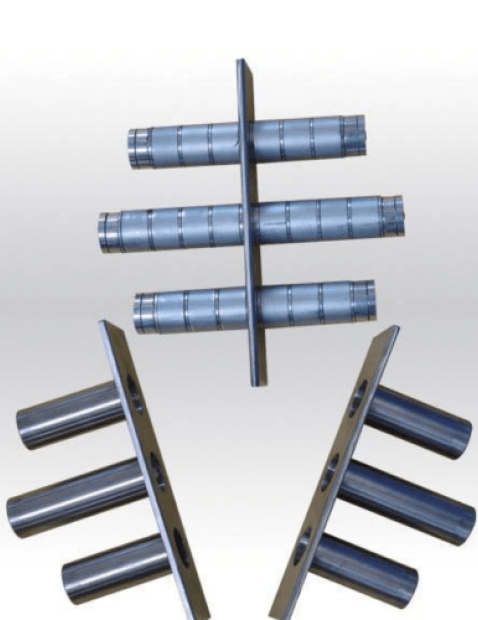

- Fluidificación mecánica: Uso de agitadores, mezcladores o discos giratorios que crean una cizalladura controlada que mantiene el polvo en un estado casi fluido.

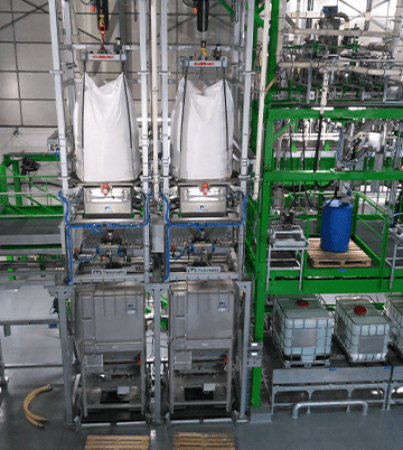

- Asistencia neumática: Inyección de aire a bajo presión para reducir el contacto entre partículas y facilitar el flujo.

Ventajas y limitaciones

Ventajas:

- Acción inmediata sobre el flujo

- Adaptabilidad a las variaciones de las propiedades de los materiales

- Conservación de las características fisicoquímicas del polvo.

Límites:

- Consumo energético a veces importante.

- Posible desgaste de las partículas frágiles.

- Necesidad de un diseño específico para cada instalación.

Ejemplo industrial

La empresa Umicore ha implementado un sistema de fluidización mecánica por cono vibratorio en su unidad de tratamiento de lodos anódicos de Hoboken (Bélgica).

El sistema combina una vibración de baja frecuencia (12 Hz) con una inyección sincronizada de aire pulsado.

Los resultados medidos son elocuentes:

- Aumento del caudal de flujo de 760 kg/h a 1250 kg/h (+64 %)

- Reducción de la variabilidad del caudal de ±18 % a ±4 %

- Reducción de la potencia consumida por tonelada transferida de 1,8 kWh a 1,2 kWh

- Eliminación completa de las intervenciones manuales para el desbloqueo

La inversión de 175 000 € se amortizó en menos de 14 meses gracias a las ganancias de productividad y a la reducción de los costes de mantenimiento.

Modificaciones de las condiciones ambientales

Mecanismo de acción

Las propiedades de flujo de los polvos están muy influenciadas por las condiciones ambientales:

- Control de la humedad relativa: La reducción de la humedad limita la formación de puentes líquidos entre partículas, un fenómeno especialmente problemático para las sales higroscópicas.

- Gestión de la temperatura: El aumento controlado de la temperatura reduce la adsorción de humedad y puede disminuir las fuerzas de adhesión entre partículas.

- Modificación de la presión: En algunos casos, una ligera presurización o despresurización puede mejorar significativamente las características de flujo.

Ventajas y limitaciones

Ventajas:

- Mejora uniforme de las propiedades de flujo

- Ausencia de alteración química de los productos

- Posible sinergia con otros métodos de optimización

Límites:

- Costes energéticos asociados al acondicionamiento del aire

- Complejidad técnica de los sistemas de control ambiental

- Sensibilidad a las variaciones estacionales

Ejemplo industrial

Una planta de producción de sulfato de níquel en Australia ha puesto en marcha un sistema integrado de control ambiental para sus unidades de secado y acondicionamiento.

El sistema mantiene una humedad relativa inferior al 35 % y una temperatura constante de 33 °C en las zonas críticas de transferencia de polvo.

Los resultados documentados después de 12 meses de funcionamiento son significativos:

- Mejora del índice de fluidez Carr de 22 a 16

- Reducción del 68 % de los incidentes de flujo

- Disminución de las pérdidas de producto relacionadas con la manipulación del 2,3 % al 0,8 %.

- Consumo energético adicional de 135 kWh/tonelada compensado por un aumento de la productividad del 11 %.

4. Innovaciones tecnológicas recientes y perspectivas de futuro

Recubrimientos nanoestructurados

Ahora se aplican recubrimientos poliméricos o cerámicos a escala nanométrica en las superficies en contacto con los polvos.

Estos tratamientos crean motivos superficiales optimizados (tipo «piel de tiburón») que reducen drásticamente la adherencia de las partículas.

Los ensayos industriales muestran una reducción del ángulo de fricción del 30 al 40 % en comparación con las superficies pulidas convencionales.

La durabilidad de estos recubrimientos alcanza ahora entre 18 y 24 meses en entornos abrasivos.

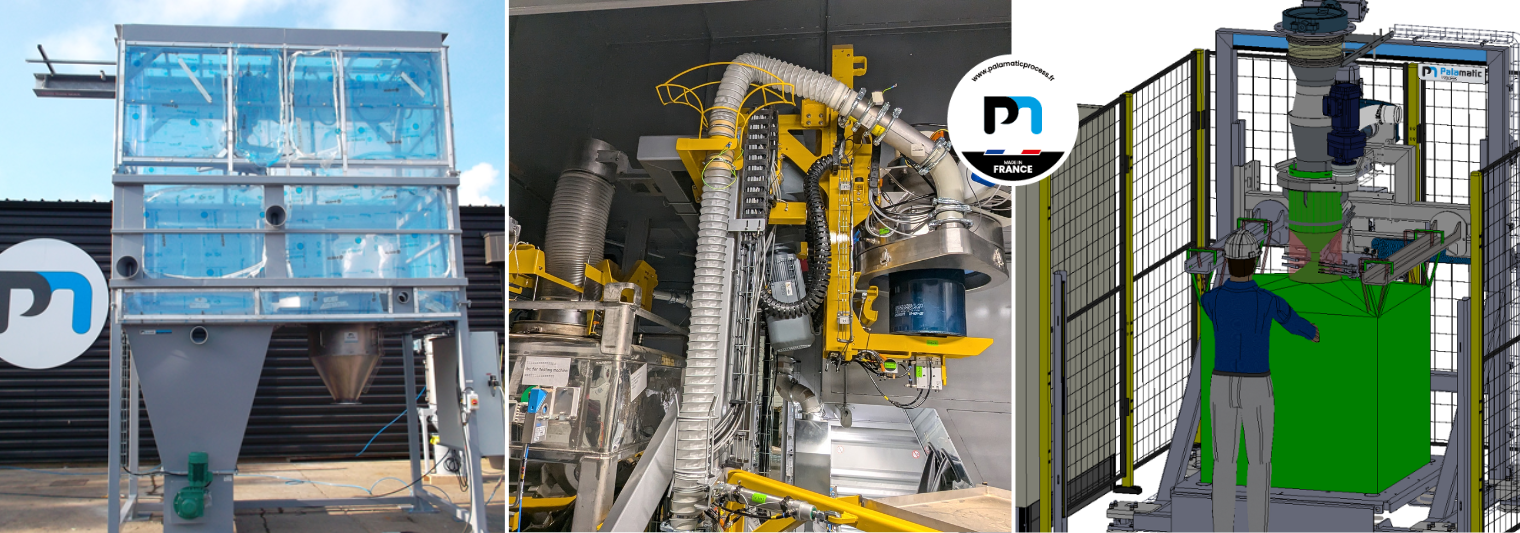

Sistemas de caracterización en línea

La reología de los polvos puede ahora ser monitoreada continuamente gracias a sensores acústicos y ópticos no intrusivos.

Estos dispositivos analizan en tiempo real:

- La distribución granulométrica

- La cohesión interparticular

- Las tendencias a la aglomeración

En combinación con algoritmos de inteligencia artificial, estos sistemas permiten anticipar los problemas de flujo y ajustar automáticamente los parámetros operativos antes de que se produzcan bloqueos.

Fluidización electrostática controlada

Un enfoque innovador consiste en aplicar un campo electrostático modulado que modifica las fuerzas de cohesión entre las partículas.

Los prototipos actuales permiten reducir hasta un 60 % las fuerzas de adhesión sin modificar químicamente el polvo.

Esta tecnología, que aún se encuentra en fase de demostración industrial, parece especialmente prometedora para polvos metálicos finos y óxidos semiconductores.

Bioaditivos procedentes de la economía circular

Investigaciones recientes han identificado varios subproductos agrícolas y forestales que, tras un tratamiento específico, presentan excelentes propiedades fluidificantes.

Estos aditivos de origen biológico ofrecen una alternativa sostenible a los agentes fluidificantes sintéticos con un impacto medioambiental reducido entre un 70 y un 85 %.

Los derivados de lignina modificada y las nanofibrillas de celulosa muestran un rendimiento comparable al de las sílices pirogénicas convencionales a concentraciones equivalentes.

Conclusión

La optimización de la fluidez de los polvos constituye un factor de rendimiento crucial para la industria hidrometalúrgica.

Para los industriales que deseen mejorar sus procesos, recomendamos:

- Caracterizar con precisión las propiedades de flujo de los polvos en cada etapa crítica del proceso

- Desarrollar una estrategia integrada que combine la optimización granulométrica, los aditivos y la asistencia mecánica adecuada

- Instalar sistemas de monitorización que permitan detectar desviaciones de forma temprana e intervenir de forma preventiva

- Formar a los equipos operativos en los fundamentos de la mecánica de polvos

- Incorporar la fluidez como parámetro clave en el proceso de mejora continua

La rentabilidad de la inversión, que suele ser inferior a 18 meses, junto con la mejora de las condiciones de trabajo y de la calidad de los productos, justifican plenamente la creciente atención que prestan a esta cuestión los líderes del sector hidrometalúrgico.

📞 ¿Trabaja en el tratamiento o la valorización de la hidrometalurgia ?

Póngase en contacto con nuestros expertos para diseñar juntos una línea de producción personalizada, eficiente y segura.