Detección de partículas metálicas en la industria de los polvos: normas y regulaciones que debes conocer

- 1. Pourquoi réglementer la détection des particules métalliques ?

- 2. Quelles sont les principales normes en vigueur ?

- 3. Comment se conformer aux réglementations sur la détection des métaux ?

- 4. Quelles sanctions en cas de non-conformité ?

- 5. FAQ : Questions fréquentes sur la détection des particules métalliques

- 6. Conclusion

La contaminación por metales es un problema importante en la industria de los polvos, especialmente en los sectores agroalimentario, farmacéutico y químico. Para garantizar la seguridad de los productos y el cumplimiento de la normativa, existen normas estrictas que regulan el uso de detectores de metales y separadores magnéticos.

Este artículo analiza las principales normativas vigentes y su impacto en las industrias que manipulan polvos.

1. ¿ Por qué regular la detección de partículas metálicas ?

Riesgos relacionados con la contaminación por metales

La presencia de partículas metálicas en los productos en polvo puede tener graves consecuencias para la salud de los consumidores y provocar importantes pérdidas económicas a las empresas afectadas.

Consecuencias para la salud de los consumidores:

- Riesgo de ingestión de cuerpos extraños: La presencia de cuerpos extraños duros, puntiagudos o afilados en los productos alimenticios representa un peligro real para el consumidor en caso de ingestión accidental.

- Hospitalizaciones relacionadas con la ingestión de cuerpos extraños: La ingestión de cuerpos extraños representa aproximadamente el 4 % de las urgencias endoscópicas en adultos.

Consecuencias industriales y económicas:

- Frecuencia de las retiradas de productos: La contaminación física, en particular por partículas metálicas, es una causa frecuente de retirada de productos en la industria agroalimentaria.

- Ejemplos concretos de retiradas recientes: Se han llevado a cabo retiradas de pan, productos de panadería y productos congelados debido a la posible presencia de cuerpos extraños metálicos.

- Repercusiones económicas: Las retiradas de productos suponen un elevado coste para las empresas (pérdidas directas, reputación, confianza).

Sectores afectados

La contaminación por metales afecta a varios sectores industriales, cada uno de los cuales se enfrenta a retos específicos.

- 1. La industria agroalimentaria: Los productos en polvo, como la harina, la leche en polvo y las especias, son especialmente vulnerables. Las retiradas por presencia de cuerpos metálicos extraños son frecuentes.

- 2. La industria farmacéutica: La presencia de partículas metálicas puede alterar la eficacia de los medicamentos y suponer un riesgo para la salud de los pacientes. Las buenas prácticas de fabricación exigen una vigilancia estricta.

- 3. Industria química y del plástico: Las partículas metálicas pueden afectar a la calidad de los productos acabados (defectos, incumplimientos). La detección es esencial para la calidad y la seguridad.

2. ¿ Cuáles son las principales normas vigentes ?

La normativa que regula la detección de partículas metálicas varía según los sectores y las regiones. Las normas establecen requisitos estrictos para garantizar la seguridad de los consumidores y la conformidad de los productos.

Normas alimentarias internacionales

En la industria agroalimentaria, la contaminación por metales es una de las principales causas de retirada de productos. Para remediarlo, varias normas y certificaciones imponen controles rigurosos.

- HACCP (Análisis de Peligros y Puntos Críticos de Control)

- Sistema de gestión de riesgos que exige la identificación y el control de los puntos críticos relacionados con los contaminantes físicos. Los detectores de metales deben colocarse en puntos de control críticos (CCP), especialmente antes del envasado. Exigido por numerosas autoridades sanitarias (FDA, DGCCRF, etc.).

- IFS (International Featured Standards) y BRC (British Retail Consortium)

- Normas reconocidas para garantizar la seguridad de los productos acabados. Imponen la integración de detectores de metales y imanes industriales. BRC exige, por ejemplo, que los equipos puedan identificar partículas metálicas inferiores a 1,5 mm en determinados tipos de alimentos.

- ISO 22000

- Norma internacional que abarca toda la cadena alimentaria. Incluye requisitos sobre el control de peligros físicos (detección de metales), se basa en el HACCP, pero integra obligaciones de trazabilidad y validación de los equipos.

Normativa farmacéutica

La presencia de partículas metálicas puede comprometer la pureza de los medicamentos y exponer a los pacientes a riesgos graves.

- GMP (Good Manufacturing Practices – Buenas prácticas de fabricación)

- Imponen controles sistemáticos de contaminación metálica en todas las etapas. Los detectores de metales deben calibrarse y validarse periódicamente.

- USP <232> y <233> (United States Pharmacopeia)

- Normas específicas para el control de impurezas elementales, incluidas las metálicas. Establecen los límites máximos de metales pesados aceptables.

Normas específicas para las industrias química y plástica

Estas industrias están sujetas a normativas destinadas a evitar la contaminación y garantizar la seguridad.

- ATEX 2014/34/UE (Atmósferas explosivas)

- Se aplica a zonas con riesgo de explosión (polvos combustibles). Los equipos de detección deben estar certificados por ATEX para evitar cualquier riesgo de chispas.

- REACH (Registro, Evaluación, Autorización y Restricción de Sustancias Químicas)

- Reglamento europeo destinado a limitar el uso de sustancias peligrosas. Obligación de demostrar que los procesos están libres de contaminación metálica que pueda alterar las propiedades químicas.

Casos concretos de aplicación de las normas de detección de partículas metálicas

- 1. Industria agroalimentaria: cumplimiento de HACCP y BRCCas: Una fábrica de producción de leche en polvo en EuropaTras la detección de micropartículas de acero inoxidable.Problema identificado: Desgaste de los equipos de trituración.Medidas adoptadas: Integración de un detector de metales de alta sensibilidad al final de la línea, adición de un imán de alta intensidad antes del envasado, plan de validación HACCP.Resultados: Reducción del 98 % de la contaminación, certificación BRC nivel AA.

- 2. Industria farmacéutica: conformidad con GMP y USP <232>Caso: Fabricación de cápsulas farmacéuticasTras la detección de residuos de acero.Problema identificado: Degradación de las máquinas de compresión.Medidas implementadas: Instalación de detectores de alta frecuencia aguas arriba, validación periódica GMP/USP, trazabilidad integral.Resultados: Sin contaminación posterior, conformidad USP garantizada.

- 3. Industria química y plasturgia: cumplimiento de las normas ATEX y REACH. Caso: Fabricación de polvos plásticos (industria automovilística). Para evitar defectos debidos a partículas metálicas.Problema identificado: Riesgo de partículas metálicas que alteran la calidad, sitio clasificado ATEX.Medidas implementadas: Uso de separadores magnéticos en las etapas críticas, adición de un sistema de detección en línea certificado ATEX, validación según REACH.Resultados: Índice de no conformidad < 0,01 %, certificación ATEX validada.

3. ¿ Cómo cumplir con las normativas sobre detección de metales ?

El cumplimiento de la normativa requiere un enfoque riguroso que combine tecnología, procedimientos de control y validación continua.

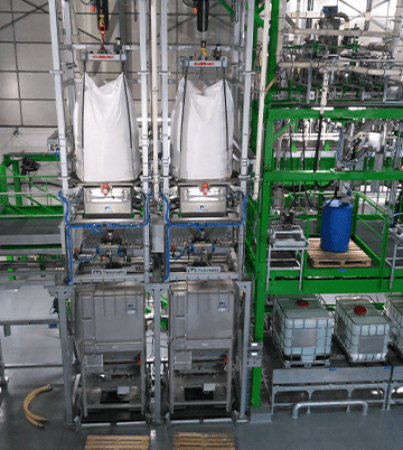

Integración de detectores de partículas metálicas en las líneas de producción

Una de las principales formas de garantizar el cumplimiento es integrar equipos de detección eficaces en diferentes etapas del proceso.

1. Elegir el tipo de detector adecuado

Existen varias tecnologías disponibles:

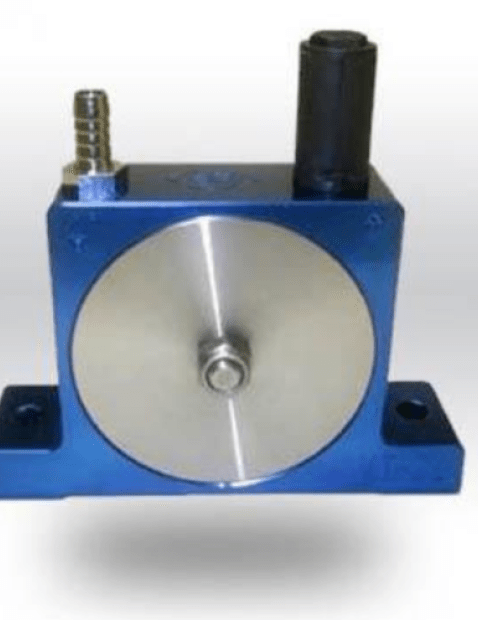

- Detectores electromagnéticos: detectan contaminantes ferrosos y no ferrosos mediante campos magnéticos. Ideales para polvos secos.

- Detectores de rayos X: identifican metales, pero también vidrio y plásticos densos.

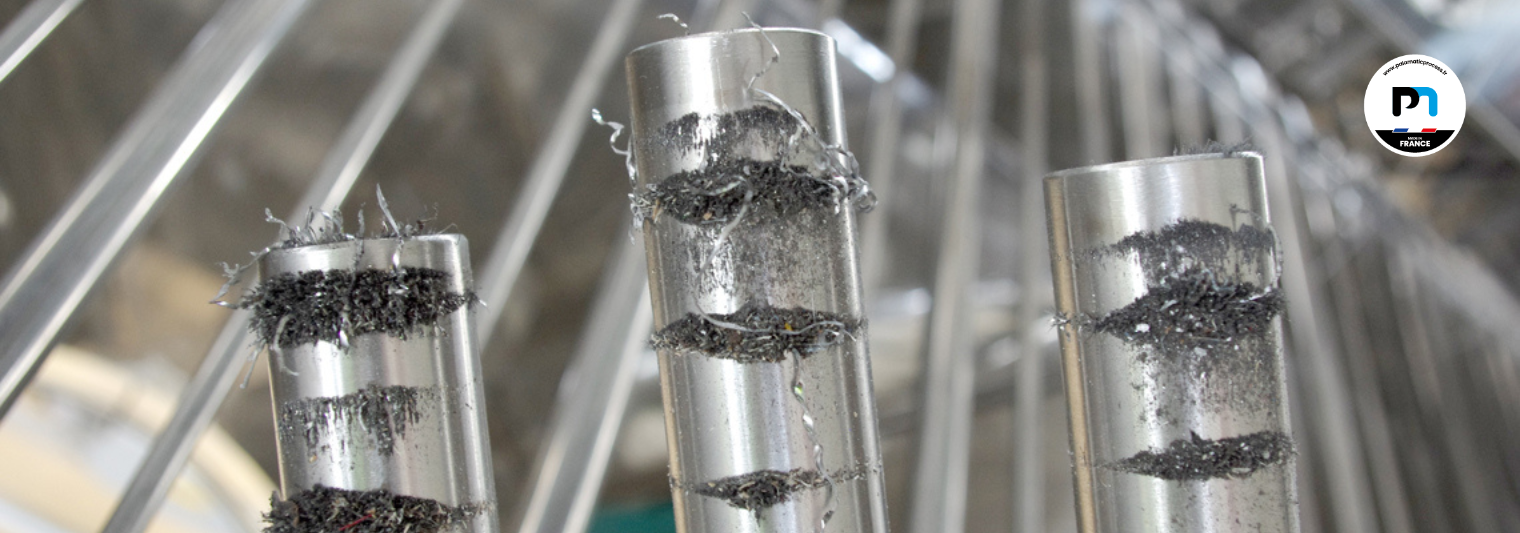

- Separadores magnéticos: capturan físicamente las partículas ferrosas en la fase previa.

Ejemplo: En la industria agroalimentaria, se utilizan con frecuencia detectores de túnel en cintas transportadoras antes del envasado.

2. Definir los puntos críticos de control (PCC)

Los PCC son etapas en las que se debe maximizar la detección/eliminación:

- A la recepción de las materias primas.

- Antes y después del tamizado (detectar el desgaste del equipo).

- Justo antes del envasado (último control).

Buenas prácticas: Utilizar el método HACCP para identificar y supervisar estos puntos.

Buenas prácticas para garantizar el cumplimiento

1. Calibración y validación de los detectores

Los detectores de metales deben probarse y calibrarse periódicamente.

Pruebas de validación recomendadas:

- Prueba de bola metálica: paso de muestras calibradas.

- Verificación de los umbrales de sensibilidad: ajuste según las normas.

- Controles documentados: archivo para la trazabilidad y las auditorías.

2. Registro y trazabilidad de los controles

La documentación es esencial.

Elementos que deben incluirse:

- Fecha y hora de los controles.

- Resultados de las pruebas y calibraciones.

- Acciones correctivas en caso de detección.

Ejemplo: En farmacia (GMP), conservación de los registros durante al menos 5 años.

3. Formación del personal en la gestión de contaminantes metálicos

Un personal bien formado evita errores y garantiza una supervisión eficaz.

Programa de formación recomendado:

- Sensibilización sobre los peligros.

- Procedimientos de control y mantenimiento.

- Conducta a seguir en caso de detección.

¿ Tiene un proyecto ?

Estoy a su disposición para asesorarle y acompañarle en su estudio.

Orlando, experto en seguridad de procesos y control de calidad en polvos

4. ¿ Qué sanciones se aplican en caso de incumplimiento ?

El incumplimiento de la normativa relativa a la detección de partículas metálicas puede tener graves consecuencias para las empresas, tanto a nivel financiero como jurídico.

Consecuencias jurídicas y financieras

Cuando se detecta contaminación metálica en un producto comercializado, las autoridades sanitarias pueden exigir la retirada del lote, la suspensión de la producción o incluso sanciones penales.

1. Retiradas de productos y pérdidas económicas

- Una retirada de productos puede costar varios millones de euros a una empresa debido a la destrucción de las existencias y al reembolso a los distribuidores.

- En caso de contaminación alimentaria, los supermercados y los consumidores pueden reclamar indemnizaciones, lo que aumenta aún más el impacto económico.

- Ejemplo (2022): Retirada de más de 200 000 unidades de harina contaminada (pérdida estimada: 4 millones de euros).

2. Sanciones administrativas y penales

- Las autoridades sanitarias (DGCCRF, FDA, EFSA) pueden imponer multas (incumplimiento de HACCP, BRC, ISO 22000).

- Se puede ordenar el cierre temporal o definitivo de la fábrica si no se aplican rápidamente las medidas correctivas.

- En caso de peligro para los consumidores, los directivos pueden enfrentarse a acciones judiciales por negligencia o por poner en peligro la vida de otras personas.

- Ejemplo (2021): Empresa farmacéutica condenada a una multa de 1,2 millones de euros (medicamentos inadecuados).

Repercusión en la reputación y la confianza de los consumidores

La contaminación por metales puede afectar gravemente a la imagen de marca de una empresa y provocar una pérdida de cuota de mercado.

1. Pérdida de confianza de los consumidores

- Las retiradas de productos suelen tener gran repercusión mediática, lo que puede dañar la credibilidad de una empresa.

- Un estudio reveló que el 70 % de los consumidores evitan una marca tras una retirada de productos relacionada con un peligro para la salud.

2. Riesgo de ruptura de contratos con los distribuidores

- Las grandes cadenas de distribución imponen normas estrictas y pueden rescindir un contrato si un proveedor no cumple los requisitos de seguridad alimentaria.

- Ejemplo: Una marca de nutrición infantil pierde su contrato principal (caída del 30 % en la facturación).

Solución: Una gestión proactiva de los riesgos y un control de calidad riguroso son esenciales para evitar estas situaciones.

5. Preguntas frecuentes: Preguntas frecuentes sobre la detección de partículas metálicas

- ¿Cómo funciona un detector de metales en una línea de producción?

- Utiliza un campo electromagnético para detectar la presencia de partículas metálicas. Si el campo se ve alterado, una señal avisa al operador o activa un sistema de expulsión.

- ¿Cuáles son los metales que se detectan con más frecuencia en la industria de los polvos?

- Principalmente: acero inoxidable (desgaste de equipos), hierro (herramientas, estructuras), aluminio (envases), metales pesados (contaminación accidental de materias primas).

- ¿Cuál es la normativa vigente para la detección de metales en la industria agroalimentaria?

- Las principales normas son HACCP, BRC & IFS, ISO 22000.

- ¿Cuál es la diferencia entre un detector de metales y un separador magnético?

- Un detector localiza y señala/rechaza. Un separador magnético captura físicamente las partículas ferrosas.

- ¿Con qué frecuencia se debe comprobar y calibrar un detector de metales?

- Recomendación: pruebas de validación diarias, calibración completa mensual (según las normas).

- ¿Cómo se pueden evitar los falsos positivos en la detección de metales?

- Asegurar un entorno libre de interferencias electromagnéticas, ajustar la sensibilidad según el producto (atención a las sales/humedad) y formar a los operadores.

- ¿Qué otros sectores, además del agroalimentario, se ven afectados por estas normativas?

- Industria farmacéutica (GMP, USP), química y plástica (REACH, ATEX), sector minero y metalúrgico.

6. Conclusión: garantizar la seguridad y el cumplimiento normativo mediante la detección de metales

La contaminación por partículas metálicas representa un riesgo importante para la industria de los polvos. Ya se trate de productos alimentarios, farmacéuticos o químicos, el cumplimiento de las normas y reglamentos es esencial para garantizar la seguridad de los consumidores y evitar sanciones severas.

La integración de detectores de metales adecuados, combinada con puntos de control críticos bien definidos, permite reducir drásticamente los riesgos de contaminación.

Además, el mantenimiento regular, la formación de los operadores y una documentación rigurosa son elementos clave para garantizar el cumplimiento de los requisitos reglamentarios.

✅ ¿Necesita optimizar la detección de metales en su línea de producción? Póngase en contacto con nuestros expertos para obtener una auditoría personalizada y soluciones adaptadas a sus necesidades industriales.