Seguridad de los procesos industriales con polvos: detección y captura magnética al servicio de la calidad

Contexto

En la industria de transformación de polvos, la presencia de contaminantes metálicos constituye un riesgo mayor. Estas partículas pueden provenir del desgaste de las máquinas, de las materias primas o incluso de intervenciones humanas. Su presencia puede provocar no conformidades, fallos en los equipos y riesgos para la salud de los consumidores o de los operarios.

Para garantizar la seguridad de los procesos y la calidad de los productos terminados, las industrias utilizan dispositivos de detección y captación magnética. Estas soluciones permiten eliminar eficazmente las partículas ferrosas y prevenir contaminaciones.

Este artículo explora las tecnologías disponibles en el mercado y su integración en las líneas de producción.

1. ¿Por qué asegurar un proceso de polvo con dispositivos magnéticos?

1.1. Los riesgos de contaminación metálica en las industrias de transformación

Las partículas metálicas en los procesos industriales pueden provenir de varias fuentes:

- Desgaste de los equipos: abrasión de transportadores, molinos y otras máquinas en contacto con los polvos.

- Materias primas contaminadas: impurezas metálicas presentes en los lotes de proveedores.

- Intervenciones humanas: piezas de repuesto, herramientas o fragmentos accidentales.

Las consecuencias pueden ser graves:

- Alteración de la calidad del producto terminado.

- Riesgos de rechazo de lotes y de no conformidad con las normas (HACCP, ISO 22000, ATEX).

- Daños en los equipos de producción.

1.2. Las ventajas de los sistemas magnéticos para la seguridad industrial

El uso de dispositivos de captación magnética presenta varios beneficios:

- Eliminación eficaz de contaminantes ferrosos en diferentes etapas del proceso.

- Protección de los equipos evitando la introducción de partículas abrasivas en máquinas sensibles.

- Mejora del cumplimiento de los requisitos reglamentarios vigentes.

- Reducción de costes de mantenimiento y paradas de producción gracias a una vigilancia y filtración eficaces.

1.3. ¿Qué sectores utilizan la captación magnética?

La captación magnética es una tecnología transversal adaptada a diversos sectores industriales:

- Agroalimentario: prevención de contaminantes en harina, azúcar, especias.

- Química y farmacéutica: seguridad de mezclas y productos químicos sensibles.

- Construcción y reciclaje: eliminación de impurezas metálicas en áridos y materias recicladas.

¿Tiene un proyecto?

Estoy disponible para asesorarle y acompañarle en su estudio.

Orlando, Experto en polvos

2. Detección y captación magnética: ¿qué dispositivos hay en el mercado?

2.1. Los imanes de filtración en las líneas de producción

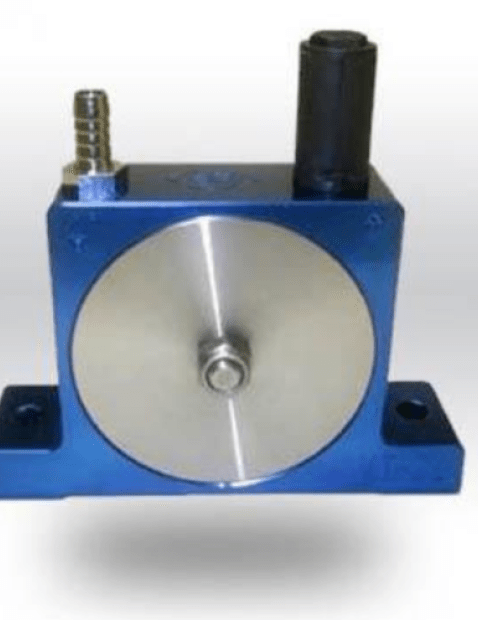

Los imanes de filtración son dispositivos esenciales para capturar partículas ferrosas en los flujos de polvo. Existen diferentes tipos de imanes disponibles:

- Barras magnéticas estáticas: integradas en tolvas o conductos, atrapan las partículas metálicas finas. Pueden representar un freno al flujo para ciertos polvos cohesivos con un flujo medio. Es una solución sencilla y económica.

- Barras magnéticas dinámicas: las barras magnéticas rotativas se prefieren para grandes caudales en polvos más complicados en términos de fluidez (leche en polvo, cacao...). Equipadas con un motorreductor, esta jaula de barras gira permitiendo mantener el polvo en movimiento para romper posibles bóvedas. Esta solución es más costosa pero a menudo más eficiente que las barras estáticas. Es un buen compromiso entre barras simples y detectores con eyector. El dispositivo se suele instalar justo antes de las líneas de envasado (Flowmatic, Palsack, PalDrum…)

- Rejillas magnéticas: utilizadas en el tamizado, garantizan un control de calidad eficaz.

- Placas magnéticas: adaptadas a transportadores, captan los contaminantes metálicos al paso del producto.

La potencia de estos sistemas se mide en Gauss. El estándar industrial se fija entre 6000 y 10000 Gauss.

2.2. Los detectores de metales industriales

A diferencia de los imanes que capturan partículas ferrosas, los detectores de metales identifican la presencia de contaminantes metálicos, incluidos los no ferrosos (aluminio, cobre, latón):

- Detectores de inducción electromagnética: capaces de localizar todo tipo de metales, suelen colocarse antes de las etapas críticas del proceso.

- Sistemas de cinta transportadora: permiten una detección rápida y el rechazo automático de productos contaminados.

- Detectores específicos para equipos sensibles: integrados en molinos, mezcladoras o ensacadoras.

Estos dispositivos se complementan clásicamente con un sistema de eyección para apartar las partículas detectadas.

Es necesaria una calibración de estos dispositivos al ponerlos en servicio. Se pasan bolas de calibración por el detector para ajustar su detección (aluminio, bronce, cobre, estaño). Esta calibración debe realizarse regularmente para no tener desviaciones en la detección.

Los detectores pueden equiparse con módulos de calibración automática para realizar este control periódicamente.

2.3. Los separadores magnéticos de alto rendimiento

Algunos equipos van más allá de la simple captación y aseguran una clasificación eficaz de los contaminantes:

- Separadores magnéticos en cascada: utilizados para grandes volúmenes, eliminan los metales en varias etapas.

- Tamices vibratorios con imanes integrados: combinan filtración y separación magnética para un doble nivel de seguridad.

- Separadores de corrientes de Foucault: diseñados específicamente para contaminantes no ferrosos.

3. Integración de soluciones magnéticas en un proceso industrial

3.1. ¿En qué momento integrar un dispositivo de captación magnética?

La eficacia de un sistema magnético depende en gran medida de su posición en la línea de producción. Puede colocarse en diferentes puntos estratégicos:

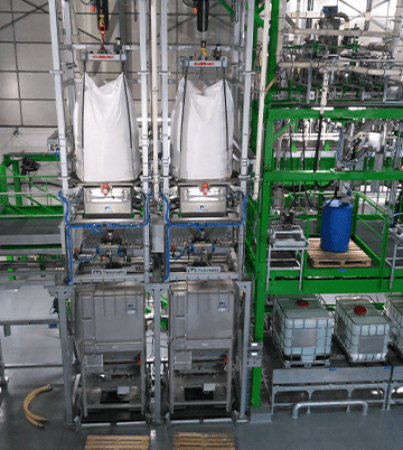

- A la entrada de la línea: control de materias primas antes de la transformación. Se prefieren los dispositivos de captación: rejillas magnéticas a la salida del silo, vaciado de Big Bags, sacos o bidones. También se prevén barras magnéticas en línea en los conductos de transporte neumático.

- Antes de equipos sensibles: protección de molinos, mezcladoras y ensacadoras.

- A la salida de producción: garantía de la calidad final antes del embalaje de los envases acondicionados. Se prefieren los túneles de detección, especialmente para envases pequeños (cartón, sacos, bidones). Se prevén detectores de partículas metálicas antes de las envasadoras de big bags u octabines. Se pueden prever eyectores para no interrumpir la producción.

3.2. Automatización y monitorización en tiempo real

La evolución de las tecnologías permite hoy integrar sistemas de detección y captación magnética conectados:

- Sensores inteligentes: alertan en tiempo real sobre la presencia de contaminantes.

- Mantenimiento predictivo: reducción de intervenciones gracias a diagnósticos automatizados.

- Supervisión continua: evita la acumulación de contaminantes y optimiza el rendimiento.

3.3. Casos de uso y experiencia

La integración de soluciones magnéticas ha permitido a muchas empresas mejorar su productividad y cumplimiento. Ejemplos:

- Industria agroalimentaria: reducción de contaminaciones gracias a los imanes de filtración.

- Sector farmacéutico: instalación de detectores magnéticos para garantizar mezclas homogéneas y libres de contaminantes. También se prevén dispositivos de detección en las líneas de envasado de final de línea para descartar lotes no conformes.

- Reciclaje y construcción: uso de separadores magnéticos de alto rendimiento para clasificar materiales.

4. FAQ: Respuestas a preguntas frecuentes

4.1. ¿Cuál es la diferencia entre un imán y un detector de metales?

Los imanes captan solo partículas ferrosas, mientras que los detectores de metales identifican todo tipo de metales, incluidos los no ferrosos.

Los imanes deben limpiarse regularmente para eliminar las partículas y mantener su eficacia. Los detectores no captan las partículas; deben acoplarse eyectores para permitir la expulsión de las partículas metálicas detectadas. Esto genera inevitablemente una pérdida de producto, ya que se evacuan "paquetes" de producto.

4.2. ¿Qué mantenimiento es necesario para un sistema de captación magnética?

Una limpieza regular de los imanes es esencial para mantener su eficacia y evitar la acumulación de contaminantes.

Se pueden prever varios dispositivos para simplificar su limpieza. Las barras se introducen en fundas; al retirar las fundas, se "liberan" las partículas captadas sin esfuerzo.

Se prefieren los sistemas Easyclean en líneas de alta cadencia que requieren un funcionamiento de flujo tenso.

4.3. ¿Se pueden combinar varias tecnologías de detección y captación?

Sí, la asociación de imanes, detectores y separadores magnéticos permite optimizar la seguridad de los procesos.

4.4. ¿Los sistemas magnéticos funcionan en entornos ATEX?

Sí, la mayoría de los dispositivos (captación y detección) cuentan con certificación ATEX para su uso en atmósferas explosivas.

4.5. ¿Cómo elegir la mejor solución para mi industria?

El análisis del tipo de producto, el caudal y los requisitos reglamentarios permite seleccionar la solución más adecuada.

También debe tenerse en cuenta el coste del sistema frente a las posibles consecuencias.

Conclusión:

La integración de soluciones magnéticas en los procesos industriales garantiza la seguridad de los productos y equipos.

Es importante distinguir bien entre captación y detección para adaptar el dispositivo en función de sus necesidades y objetivos.

👉 ¿Tiene un proyecto? Para asegurar de forma duradera sus procesos de polvos y garantizar un nivel óptimo de calidad y cumplimiento, contacte con nuestros equipos para hablar de su proyecto y beneficiarse de una solución de detección y captación magnética perfectamente adaptada a sus necesidades.