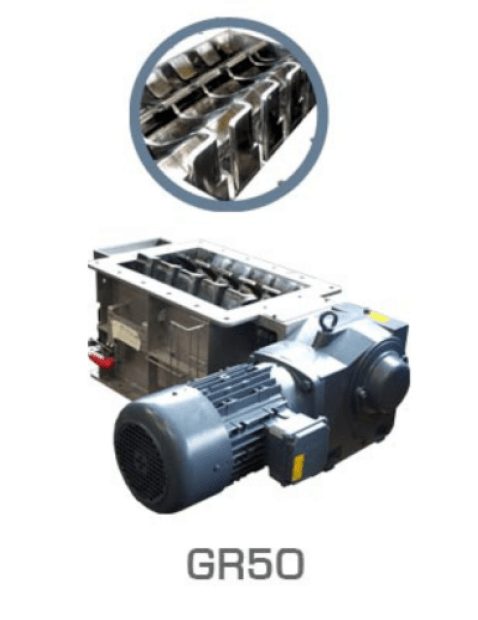

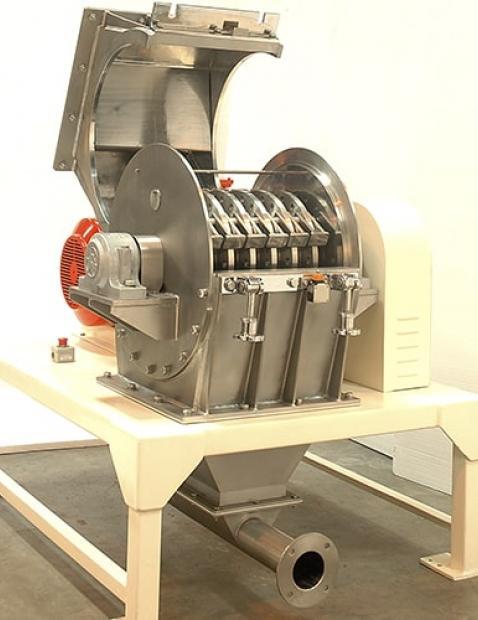

Las trituradoras industriales (también llamadas trituradoras o granuladoras) se utilizan habitualmente en la industria de los polvos y los materiales a granel para mejorar las características de flujo de los materiales secos. La trituradora suele consistir en una carcasa cuadrada o rectangular con un accionamiento externo y cuchillas internas sujetas a ejes. Las cuchillas están rodeadas por una rejilla fija que permite romper grandes trozos de material contra los mecanismos de rotación.

El funcionamiento de la trituradora proporciona un alto nivel de rotación y bajas RPM para romper eficazmente los aglomerados más grandes para su manipulación posterior. La criba fija proporciona un medio básico de separación para la clasificación de polvos, permitiendo que las partículas de flujo libre pasen a través de la máquina mientras se retienen los grumos para su posterior descomposición. Exploremos las aplicaciones más comunes de las trituradoras.

1. Desaglomeración tras un almacenamiento o transporte prolongado de materiales

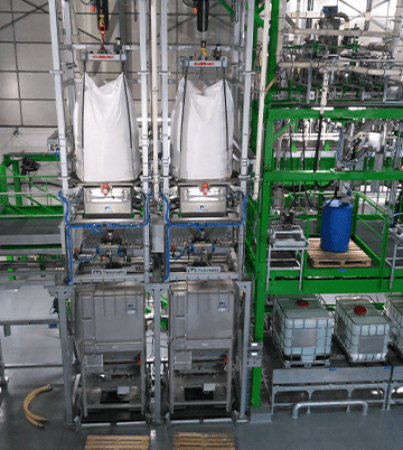

A menudo, los materiales secos a granel pueden asentarse durante el almacenamiento. Los ejemplos más comunes en los que esto ocurre son los big bags, los camiones, los silos, los IBC y los contenedores de almacenamiento. Cuando el material se almacena, la segregación y densificación de las partículas se produce de forma natural, con el material más fino depositándose en el fondo y las partículas más gruesas permaneciendo en la superficie. Este proceso hace que las bolsas de aire entre las partículas se colapsen y, con el tiempo, se formen grumos de compresión.

Además, los contenedores u otros medios de almacenamiento pueden estar expuestos a altos niveles de humedad o posiblemente a moho. La exposición a la humedad también puede conducir a la formación de grumos sólidos que requieren más energía para separarse.

Por esta razón, muchos fabricantes instalan trituradoras directamente debajo de sus silos y estaciones de vaciado de big bags para ayudar a acondicionar el material y romper los grumos. Los procesos de fabricación de azúcar a menudo dependen de este tipo de equipos de acondicionamiento para ayudar a romper las partículas de material más difíciles y devolverlas a su estado granular. Las trituradoras también suelen utilizarse bajo una estación de vaciado de sacos. Cuando los sacos de 50 kg se paletizan y se transportan a otra instalación, se deja tiempo suficiente para que algunos polvos se compacten. Los operadores pueden simplemente verter el contenido de la bolsa en la estación de descarga de bolsas y la trituradora acondicionará el material para el proceso posterior.

2. Preparación del transporte y entrega de su material

Si el material tiende a aglomerarse durante el almacenamiento, es lógico que el transporte del producto del punto A al punto B sea difícil e improductivo. Si su planta cuenta con un sistema de transporte neumático, ya sea en fase densa o diluida, a presión o en vacío, perderá eficiencia en su línea de transporte o se arriesgará a tener un bloqueo total en la tubería si no instala un sistema rompe grumos aguas arriba.

Para poder transportar el producto mediante el transporte a presión o el transporte al vacío, su material necesita una buena relación aire/partículas (según el tipo de transporte y la densidad aparente del polvo). La presencia de aglomerados interrumpe la mezcla de la relación aire/polvo y, por lo tanto, puede provocar una reducción drástica de su rendimiento. Incluso los sistemas de transferencia mecánica (transportadores de tornillo, cintas transportadoras, transportadores vibratorios, etc.) necesitan un material con propiedades de flujo decentes y una distribución de tamaño de partícula relativamente homogénea. A menudo se utilizan válvulas rotativas para ayudar a medir la alimentación de polvo a un ritmo constante en las líneas de transporte neumático. La introducción de grandes bloques duros en una esclusa rotativa puede provocar fallos en el equipo.

¿Tienes un proyecto? Estoy a su disposición

para asesorarle y acompañarte en tu estudio.

Orlando, experto en polvo

Todos los tipos de equipos de alimentación y transporte de materiales a granel requieren un polvo seco acondicionado. Dosificadores de tornillo, dosificadores vibratorios, válvulas rotativas... todos necesitan un polvo sin grumos. Los equipos de dosificación de polvos son los más adecuados para el pesaje y la dosificación precisos de polvos. Este equipo se utiliza a menudo en el envasado comercial para los usuarios finales. Por lo tanto, es esencial una dosificación precisa por peso o volumen. La dosificación de los aglomerados de material provoca la ineficacia del rendimiento del equipo de alimentación. Si el polvo no tiene un caudal constante, puede producirse una sobredosificación o una infradosificación debido a la presencia de grumos que distorsionan la precisión del peso de dosificación. Una vez más, la trituración de su material beneficiará a casi todas las etapas de su proceso de producción.

3. Necesidad de trituración previa para un proceso de alto valor añadido

El equipo de cribado es un paso importante para controlar la calidad de su producción. Tomemos el ejemplo de la sal, que cuando se expone a la humedad puede formar una masa parecida al ladrillo. Introducirlo en un tamiz puede dañar la malla del tamiz o incluso el propio tamiz. Lo mismo ocurre con el azúcar granulado y algunos productos químicos en polvo.

Las tamizadoras tienen varias funciones: eliminan las partículas de gran tamaño del extremo superior de la curva de distribución, controlan la línea de producción en busca de cuerpos extraños (control de calidad) y eliminan el polvo de las partículas más finas del extremo inferior de la curva. Lo que no pueden manejar (normalmente) son los aglomerados más grandes que no se pueden separar fácilmente.

El mismo principio se aplica a los equipos de molienda y mezcla. Si se introduce polvo en un molino para reducir las partículas y añadir valor, el molino perderá eficacia si el polvo no es de naturaleza uniforme. Además, el molino consumirá más energía a lo largo del tiempo, ya que se le hace trabajar en exceso para romper grumos más grandes para los que quizá no fue diseñado originalmente (lo que provoca un desgaste innecesario del equipo, o incluso su fracaso).

Intentar mezclar polvos aglomerados tampoco funciona bien. Las mezclas de especias y los preparados alimenticios instantáneos son otro ejemplo. Si trata de mezclar polvos que contienen grumos, obtendrá mezclas de sabor inconsistentes. Esto puede afectar a las ventas de productos directos al consumidor (mezclas para tortitas, salsas secas, recetas de panadería instantánea, etc.).

Por lo tanto, el acondicionamiento, la desaglomeración, la molienda previa, etc. del polvo es una parte esencial de cualquier proceso de producción de alto nivel. Garantizar un material homogéneo con propiedades de fácil flujo es primordial para lograr un mejor rendimiento del equipo, resultados consistentes y una alta productividad.

Póngase en contacto con uno de nuestros expertos para que le ayude con las soluciones de manipulación de polvos y para solicitar un presupuesto.