Polvos tratados: perclorato de amonio

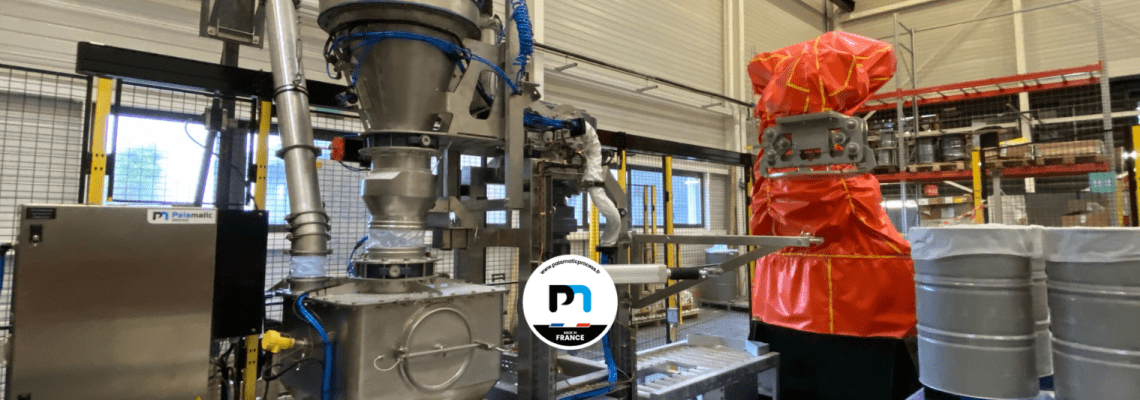

Preparación segura de polvos pirotécnicos: línea de dosificación y mezcla automatizada

Los objetivos del cliente

Implementar una instalación de dosificación y mezcla para preparar el propulsor en polvo. El proyecto considera tres objetivos que respetan los imperativos críticos: seguridad, precisión y continuidad de la producción.

Dado que la actividad tradicional es la pirotecnia, los polvos a tratar son altamente explosivos y en forma de polvo. Por lo tanto, es necesario conocer los riesgos de descarga electrostática, emisión de polvo y fricción diferencial que provoca la ignición de los polvos. Además, el equipo de dosificación y mezcla debe permitir la transferencia del polvo sin excesiva tensión mecánica y, además, con una perfecta homogeneidad de las mezclas.

Además, el proyecto especifica que el intervalo de margen de error es de miligramos para respetar la poca cantidad de grafito y moderador que se debe dosificar en cada grano para garantizar la estabilidad y el rendimiento dinámico de un lote.

Por último, la instalación debería funcionar de forma continua con una capacidad de hasta 300 kg/h. El proyecto tiene como objetivo cumplir con sus condiciones y, al mismo tiempo, reducir la intervención humana, una acción que minimizaría el riesgo profesional de los trabajadores de polvos pirotécnicos. La ergonomía, la inclusión de polvos y los controles de bucle cerrado son, por tanto, los objetivos del proyecto.

La solución sugerida

Para satisfacer las necesidades del cliente, se ha desarrollado una línea de dosificación y mezcla para perfeccionar la precisión de las formulaciones y garantizar al mismo tiempo la máxima seguridad en la manipulación de polvos pirotécnicos.

La instalación se basa en una cadena automatizada compuesta por diversos equipos esenciales:

Puntos de drenaje seguros:

- Un vacío de sacos cerrado tipo Sacktip Enclosed destinado al grafito, reduce las emisiones de polvo gracias a un sistema integrado de eliminación de partículas, una caja de guantes y un tamiz de seguridad que impide la entrada de objetos no deseados.

- Para el moderador, se trata de un equipo de desembalaje manual del tipo Sacktip SDEP, equipado con un sistema de contención mediante una cabina aislada con guantes (aislador) y provisto de un compresor de bolsas para mejorar la ergonomía del trabajador.

Sistemas de transferencia controlados:

- Se utiliza un sistema de transporte neumático en fase densa para garantizar el desplazamiento del grafito y el moderador sin riesgo de segregación o fricción excesiva. Este dispositivo también ofrece la posibilidad de reducir la acumulación de cargas electrostáticas.

- Un dispositivo de aceleración instalado aguas abajo de los aisladores de carga para asegurar un flujo constante y regular en las tuberías de transferencia. La continuidad eléctrica de las tuberías está garantizada por un doble trenzado de masa y un controlador de continuidad (ohmímetro) instalado en la transferencia, que regula la autorización de funcionamiento.

Dosificación de alta precisión:

- Un dosificador de tornillo D12, equipado con un tolva de almacenamiento integrada para el grafito, asegura una distribución controlada en el mezclador con una precisión modificable según los índices del polvo.

- Un dosificador de doble tornillo D14 con un chasis de pesaje para el propulsor en polvo y el moderador, que permite un ajuste preciso de las dosis distribuidas.

Mezclador de rejas de arrastre:

- Un mezclador con doble camisa calefactora que permite la incorporación de diversos ingredientes en diferentes etapas.

- Un dispositivo de calentamiento a base de agua glicolada que garantiza la fusión y el recubrimiento de las partículas de polvo.

- Un ciclo automatizado por lotes con tiempos de mezcla modificados según el tipo de polvo y la presencia o ausencia de ciertos elementos.

Conservación y eliminación:

- Un silo de almacenamiento intermedio a la salida de la mezcla, equipado con un fondo vibratorio y un desenrollador para asegurar un flujo ininterrumpido hacia la siguiente línea de producción.

Esta opción asegura un control minucioso de las dosis y una perfecta uniformidad de la mezcla, garantizando al mismo tiempo una estricta contención de los polvos pirotécnicos. La integración de sensores de temperatura, puesta a tierra y detección de niveles ofrece una supervisión en tiempo real y una respuesta instantánea ante cualquier anomalía.

Ventajas de la solución

La puesta en marcha se basa en un conjunto de equipos industriales perfeccionados para garantizar la exactitud de la dosificación, la seguridad de las operaciones y la uniformidad de la mezcla de polvos pirotécnicos.

1. Posiciones de descarga y suministro de polvos

Sacos vacíos confinados Sacktip Incluye:

- Aislador manipulable con guantes (seguridad integral para los operarios)

- Diseño ergonómico que incluye un sistema integrado de eliminación de polvo.

- Evita la contaminación mediante una rejilla de seguridad en la entrada.

- El operador no está expuesto a partículas finas.

Posición de drenaje Sacktip SDEP para el operador:

- Sistema de depósito de sacos y compactación de envases vacíos.

- Optimización de la aspiración y el confinamiento para reducir las emisiones.

Ventajas: Mayor protección durante la manipulación de polvos sensibles y mejora de las condiciones de trabajo de los operarios.

2. Desplazamiento de polvos

Transporte neumático en fase densa:

- El grafito y el moderador se transportan sin degradación ni separación de partículas.

- Reducción de las acumulaciones electrostáticas mediante un sistema de puesta a tierra integrado.

- Diseñado en acero inoxidable 304L, esta fabricación asegura una adecuación completa con las normas industriales.

Caja de aceleración:

- Control del flujo de polvo para asegurar una transferencia uniforme.

Beneficios: Mantenimiento de las propiedades de los polvos y minimización de los peligros asociados con la manipulación de sustancias explosivas.

3. Dosificación de alta precisión

Dosificador de tornillo D12 con depósito de almacenamiento de 20 l incorporado:

- Gestión precisa del flujo de grafito.

- Básculas integradas para una precisión óptima en la dosificación.

Dosificador de doble tornillo D14 equipado con un marco de pesaje:

- Medición exacta de los propulsores en polvo y del regulador.

- Capacidad de operar en modo por lotes o continuo según los requisitos del proceso.

Beneficios: Asegura una dosificación uniforme y una precisión mejorada de acuerdo con las formulaciones del propulsor en polvo.

4. Combinación y recubrimiento de polvos

Mezclador de rejas de arado con doble camisa calefactora:

- Permite obtener un polvo homogéneo.

- Sistema de calentamiento basado en agua glicolada.

- Distribución uniforme de los elementos.

Ventajas: Mezclas perfectamente homogéneas y control ideal de los factores térmicos para garantizar la calidad final del polvo.

Conclusión

Con esta implementación, Palamatic Process ofrece una solución fiable, segura y eficaz para la preparación de polvos pirotécnicos. El uso de equipos adecuados permite controlar con precisión las dosis, garantizar una manipulación sin riesgo de deterioro y garantizar una mezcla perfectamente uniforme, siguiendo al mismo tiempo las normas de seguridad más estrictas.