Polvos tratados: lactosa, permeado, diversos polvos lácteos.

Automatización de la transferencia y dosificación de polvos en la industria láctea

Contexto

Como parte de un proceso de modernización, un productor lácteo requirió una solución automatizada para gestionar polvos alimentarios como lactosa y otros ingredientes secos.

Los principales desafíos consistían en garantizar una dosificación por lotes precisa en los tanques de proceso líquido, mejorar las condiciones de higiene en las zonas de producción y cumplir con las normativas para atmósferas explosivas (zonificación ATEX). Además, era importante reducir el esfuerzo físico de los operarios y asegurar una manipulación segura del polvo, conforme a los estándares internacionales como IECEx.

La solución debía adaptarse fácilmente a las instalaciones existentes y permitir la gestión de múltiples ingredientes a través de líneas independientes.

Solución implementada

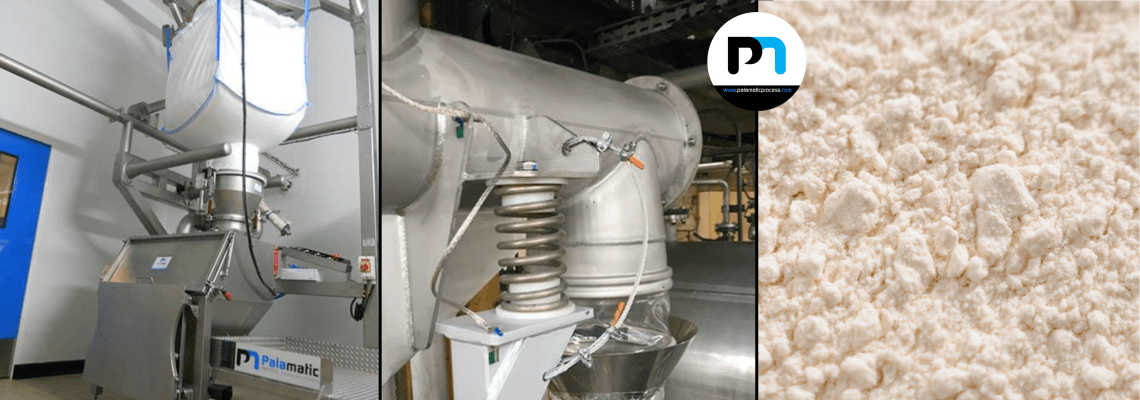

Se diseñó una línea completa para la manipulación de polvos, combinando transferencia neumática en fase densa con silos flexibles por gravedad.

El flujo principal comienza en una estación de vaciado de big bags equipada con polipasto eléctrico. Los polvos se transportan por una línea neumática cerrada hacia un silo flexible montado sobre células de carga. Desde ahí se realiza la dosificación por lotes hacia un sistema de incorporación de polvo, mediante un alimentador vibrante con válvula anti-retorno de humedad.

El sistema cerrado de transferencia evita el contacto del producto con el aire ambiente, reduciendo los riesgos de contaminación cruzada, segregación o atascos.

Beneficios de la instalación

-

Dosificación precisa: control por lotes fiable

Los silos flexibles con células de carga permiten una gestión precisa por lotes. Junto con alimentadores de tornillo regulables y sensores de nivel, se garantiza una dosificación estable con una precisión generalmente inferior al ±1 %, ideal para ingredientes lácteos y fórmulas sensibles.

-

Higiene reforzada: diseño sanitario y fácil de limpiar

Todos los equipos están diseñados con superficies lisas, accesos fáciles de desmontar y sin zonas de retención. Los silos textiles previenen la acumulación de residuos, minimizan el riesgo bacteriológico y permiten limpieza manual o automatizada (CIP). Cumplen con normas alimentarias internacionales.

-

Cumplimiento normativo: compatible con ATEX e IECEx

Las partes en contacto con el producto son de acero inoxidable, con juntas homologadas (FDA o equivalentes) y materiales antiestáticos. La instalación está diseñada para zonas clasificadas (ATEX/IECEx), incluyendo tierras y conexiones certificadas.

-

Ergonomía: operación segura al nivel del suelo

Las estaciones de descarga de big bags están equipadas con sistemas de masaje neumático, cabezales herméticos y soportes de carga. Esto facilita el trabajo de los operarios, minimizando el esfuerzo físico. Los controles están posicionados a una altura ergonómica.

-

Flexibilidad: múltiples ingredientes con líneas separadas

Gracias a dos líneas de alimentación (estación principal de big bags y estación combinada para big bags y sacos manuales), es posible alternar ingredientes sin interrumpir la producción. Las dos líneas convergen en un mismo punto de dosificación, conmutando automáticamente según el producto.

-

Ahorro de espacio: silos textiles compactos

Los silos flexibles son más ligeros y ocupan menos espacio que los metálicos. Se pueden instalar sin obra civil compleja, incluso en espacios de baja altura. Son modulares y fáciles de transportar o reubicar.

-

Seguridad del proceso: transporte cerrado que evita contaminación

La transferencia en fase densa bajo presión asegura una manipulación sellada del producto, sin exposición ambiental. Protege la calidad del polvo, evita emisiones de polvo y reduce los requerimientos de sistemas de extracción.

Equipos utilizados

Estaciones de descarga de big bags

Diseñadas para vaciado seguro y libre de polvo de sacos a granel:

- Polipasto eléctrico o marco de elevación

- Conexión hermética al pico del saco

- Base vibratoria para facilitar el flujo

- Campana de aspiración localizada

- Opcional: sistema neumático de masaje para polvos de baja fluidez

Aplicación: vaciado higiénico y ergonómico, conforme a normas de seguridad alimentaria y de atmósferas explosivas.

Estación combinada para big bags y sacos manuales

Permite la alimentación desde sacos grandes o pequeños:

- Tolva intermedia con tapa de acceso

- Tamiz de seguridad

- Ventilador de extracción de polvo

- Tapa con asistencia neumática o con amortiguador

- Conexión adaptable a big bags con abrazadera o tubo

Aplicación: flexible para distintos formatos de empaque; protege al operario y al ambiente de trabajo.

Silos textiles con pesaje integrado

Silos por gravedad en tejido alimentario (como Trevira), montados sobre bastidor con células de carga:

- Capacidades de 500 a 30 000 litros

- Salida cónica con opción de agitador

- Estructura desmontable

- Tela antiestática y apta para contacto alimentario

- Compatible con tornillos sinfín o transporte neumático

Aplicación: almacenamiento temporal con dosificación gravimétrica de alta precisión.

Transportadores de tornillo (tipo tubular o de canal)

Para transporte horizontal o inclinado de polvos:

- Longitud hasta 6 metros

- Motor de 0,55 a 2,2 kW, con opción de variador

- Accesos para inspección y zonas de limpieza

Aplicación: alimentación dosificada hacia tanques o sistemas de incorporación.

Otros componentes

Incorporador de polvo

Sistema cerrado para mezclar polvos en líquidos:

- Tanque en acero inoxidable con agitador

- Sistema de vórtice para dispersión rápida

- Tolva con criba de seguridad

- Circuito cerrado con recirculación

- Opcional: sensores de nivel, temperatura y peso

Aplicación: mezcla homogénea y sin grumos, evitando formación de polvo en el ambiente.

Transporte neumático en fase densa

Para transferencia cerrada mediante aire comprimido:

- Recipiente presurizado

- Válvulas de inyección secuenciales

- Filtro autolimpiante

- Control PLC con regulación de caudal

Aplicación: traslado seguro de polvos sin contacto con el exterior; conserva características del producto.

Alimentador vibratorio

Para flujo controlado desde el silo hacia el mezclador:

- Construcción en acero inoxidable

- Intensidad de vibración ajustable

- Válvula contra retorno de humedad

- Diseño inclinado para un flujo continuo

Aplicación: dosificación estable y controlada, minimizando riesgos de obstrucción o contaminación.

Conclusión

Gracias a esta línea automatizada de transferencia y dosificación, el fabricante lácteo mejora su productividad, reduce la intervención manual y cumple con los más altos estándares internacionales de higiene, seguridad y trazabilidad (ATEX, IECEx, FDA, industria alimentaria).

Su diseño modular facilita la adaptación a recetas variables y su integración en infraestructuras existentes, consolidando una solución moderna para una industria láctea eficiente y sostenible.