- 1. ¿ Por qué elegir un contenedor IBC para controlar fácilmente la dosificación de sus ingredientes en polvo ?

- 2. Las características de los polvos que influyen en el vaciado de un contenedor IBC

- 3. Buenas prácticas para optimizar el vaciado de un contenedor IBC

- 4. Preguntas frecuentes: Respuestas a las preguntas más frecuentes sobre el vaciado de contenedores IBC

- 5. Conclusión

El vaciado de los contenedores IBC es un paso técnico en muchos sectores industriales como el agroalimentario, el químico y el farmacéutico. A diferencia de los big bags o los barriles, los contenedores IBC ofrecen una solución más precisa, limpia y ergonómica para la extracción de polvos y granulados.

Sin embargo, para garantizar un flujo fluido y sin pérdida de producto, deben aplicarse ciertas buenas prácticas.

¿Por qué vaciando simplemente un contenedor IBC es una solución preferible a las soluciones totalmente automáticas?

¿Cuáles son los factores que influyen en el vaciado del producto?

¿Cómo evitar bloqueos y asegurar una extracción sin residuos?

Este artículo explora los diferentes métodos de vaciado, los retos encontrados y las soluciones que permiten un vaciado rápido, sencillo, seguro y confinado.

1. ¿Por qué elegir un contenedor IBC para controlar fácilmente la dosificación de sus ingredientes en polvo?

Dosificación precisa y controlada

Una de las principales ventajas del contenedor IBC es su dispositivo de vaciado, que también puede funcionar como sistema de dosificación.

Al incorporar válvulas de doble mariposa o válvulas de guillotina precisas, es posible tomar exactamente la cantidad necesaria de producto y detener el flujo sin riesgo de desperdicio o contaminación.

De este modo, se puede cambiar de producto muy fácilmente con una sola estación de vaciado de contenedores.

Una mejor gestión de las emisiones de polvo

A diferencia de los big bags, cuya descarga puede ser imprecisa y generar emisiones de partículas, el contenedor IBC está diseñado para limitar considerablemente la dispersión de polvos en la atmósfera.

Gracias a su estructura rígida y a los sistemas de conexión estancos disponibles, garantiza una extracción más limpia.

El uso de válvulas herméticas reduce la exposición de los operarios y garantiza un entorno de trabajo más seguro y conforme a las normas sanitarias.

Una inversión que se amortiza rápidamente

Si bien el coste inicial de un contenedor IBC es más elevado que el de un big bag, se amortiza rápidamente gracias a una instalación de vaciado y un mantenimiento simplificados.

La estación de vaciado necesaria es mucho más compacta, ya que no requiere grúa ni estructura de gran altura.

Además, soluciones como IBCFlow01 permiten un vaciado rápido y eficaz con menos infraestructura y mano de obra.

El resultado: ahorro a largo plazo, mayor productividad y mayor fiabilidad del proceso industrial.

Mayor flexibilidad para el cambio de productos

El contenedor IBC también facilita el cambio de materia prima, a diferencia de los big bags, que requieren una manipulación compleja o incluso la inversión en varias estaciones de vaciado.

Gracias a su sistema de fácil colocación del contenedor, permite pasar rápidamente de un producto a otro sin riesgo de contaminación cruzada.

Esta flexibilidad es una gran ventaja para las industrias que manipulan varias referencias de polvos en un mismo proceso.

2. Las características de los polvos que influyen en el vaciado de un contenedor IBC

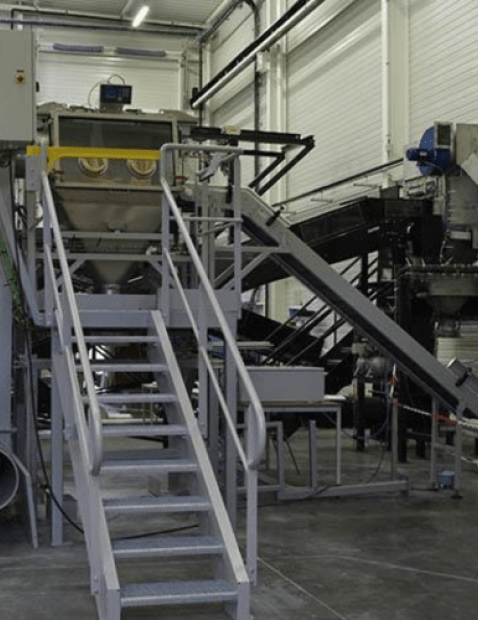

Una estación adecuada para productos fluidos y fáciles de drenar

Cuando un polvo o un granulado tiene naturalmente una buena fluidez, sin generar un exceso de polvo ni presentar peligros específicos, una estación de drenaje simple suele ser suficiente.

Estas estaciones permiten abrir la válvula y dejar que el producto fluya por gravedad, sin necesidad de equipos adicionales.

Son ideales para aplicaciones en las que el caudal debe ser constante y en las que el producto no corre el riesgo de obstruirse o de adherirse a las paredes.

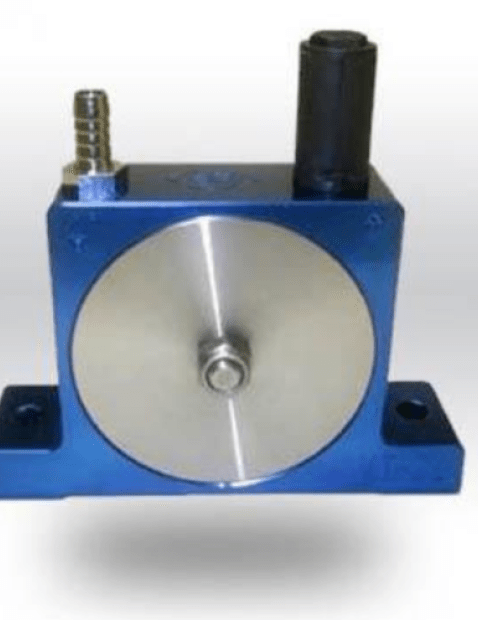

Sistemas de ayuda al flujo para polvos difíciles

Si el material tiende a aglomerarse, obstruirse o formar bóvedas, es imprescindible integrar soluciones de ayuda al flujo.

Se puede utilizar una estación de vaciado vibratoria, que suele ser la solución más adecuada para facilitar el movimiento del producto y evitar bloqueos.

Soluciones estancas para polvos finos y muy polvorientos

Algunos polvos finos son extremadamente volátiles y pueden generar importantes emisiones de polvo durante el vaciado.

Para estas aplicaciones, es esencial optar por estaciones semiautomáticas con un sistema de sellado.

Estas estaciones suelen estar equipadas con juntas de tulipa o sistemas de conexión hermética que permiten limitar la dispersión de partículas y garantizar un entorno de trabajo más limpio y seguro.

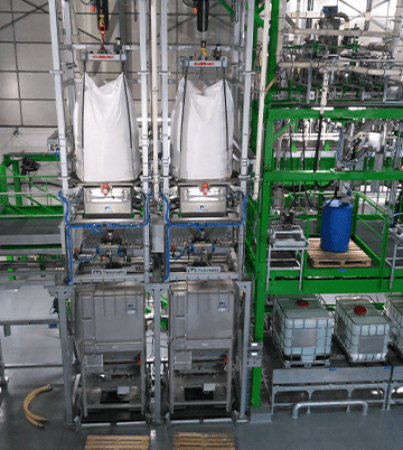

Estaciones confinadas y automatizadas para productos peligrosos y grandes caudales

Cuando el producto manipulado es peligroso, tóxico o inflamable, o cuando los volúmenes tratados son muy elevados, se recomienda invertir en estaciones de vaciado automatizadas y confinadas.

Estos equipos incorporan sistemas de control precisos, dispositivos de seguridad avanzados y conexiones herméticas que garantizan una manipulación sin riesgos para los operarios.

Este tipo de estación es especialmente adecuada para las industrias farmacéutica, química o agroalimentaria que manipulan sustancias sensibles.

En función de las características del producto y de los requisitos del proceso, es fundamental elegir una estación de vaciado adecuada que garantice eficacia, limpieza y seguridad.

¿Tienes un proyecto ?

Estoy disponible para asesorarte y acompañarte en tu estudio.

Orlando, experto en vaciado de IBC y transferencia de polvos

3. Buenas prácticas para optimizar el vaciado de un contenedor IBC

Actuar sobre el propio contenedor

La eficacia del vaciado comienza con el diseño del contenedor IBC.

Un revestimiento interior adecuado puede mejorar significativamente el flujo de los polvos.

Soluciones como el polimiroir, el teflonado o el tratamiento ViwateQ® reducen la adherencia de las partículas a las paredes y facilitan el flujo de material.

El ángulo de flujo también juega un papel clave: para un polvo fluido, un ángulo de 45° es suficiente, pero para productos más pegajosos o propensos a la compactación, se recomienda un ángulo de hasta 60° para evitar la formación de bóvedas y asegurar una extracción óptima.

Integración de ayudas al flujo en el contenedor

Para polvos difíciles de verter, es posible añadir sistemas de ayuda integrados directamente en el contenedor.

Entre las soluciones eficaces se encuentran los percusores neumáticos, que crean impulsos breves para romper las bóvedas, y los vibrofluidizadores, que inyectan aire para fluidificar el material y mejorar su desplazamiento hacia la salida.

Tener una estación de vaciado con asistencia al flujo

La instalación de una estación de vaciado adecuada, como la IBC Flow 02, puede mejorar en gran medida la eficacia del proceso.

Una estación vibratoria es la solución más eficaz, ya que hace vibrar todo el contenedor, facilitando así el descenso del producto.

Alternativamente, los percusores instalados en la estación permiten actuar sobre el contenedor sin necesidad de una conexión adicional, simplificando así la instalación y el funcionamiento.

Actuar sobre el propio polvo

La absorción de humedad es uno de los principales factores de obstrucción de los polvos.

Una de las principales ventajas del contenedor IBC es su perfecta estanqueidad, que permite preservar la integridad de los polvos y evitar que se aglomeren bajo el efecto de la humedad ambiental.

El sistema de contenedor IBC también permite inertizar completamente el polvo con una barrido de nitrógeno.

4. Preguntas frecuentes: Respuestas a las preguntas más frecuentes sobre el vaciado de contenedores IBC

4.1 ¿Por qué mi polvo no fluye correctamente de mi contenedor?

El flujo difícil de un polvo puede deberse a varios factores. La humedad excesiva favorece la aglomeración de las partículas, lo que dificulta el vaciado. Una granulometría demasiado fina también puede ser un problema, ya que las partículas se acumulan y forman bóvedas en el interior del contenedor. Por último, una compactación excesiva durante el transporte o el almacenamiento puede bloquear el flujo natural del producto.

Para paliar estas dificultades, se recomienda la integración de un sistema vibratorio o de fluidificación.

Estos dispositivos favorecen la desintegración del producto y aseguran un flujo fluido y homogéneo.

4.2 ¿Cómo evitar las emisiones de polvo durante el vaciado?

La dispersión de polvo durante el vaciado puede provocar pérdidas de producto y suponer riesgos para la seguridad de los operarios.

Para minimizar estas emisiones, se recomienda utilizar una junta de tulipa o un sistema de conexión hermética inflable entre el contenedor IBC y la estación de vaciado.

Estas soluciones permiten limitar la suspensión de partículas al tiempo que garantizan una transferencia limpia y segura.

Además, la integración de un dispositivo de eliminación activa de polvo puede mejorar aún más la calidad del entorno de trabajo.

4.3 ¿Cuáles son los mejores equipos para un vaciado limpio y rápido?

La elección de los equipos depende de la naturaleza del producto a vaciar.

Los sistemas de vaciado por gravedad son adecuados para polvos fluidos y granulados ligeros que fluyen de forma natural.

Por el contrario, para productos más compactos o propensos a la obstrucción, se recomienda añadir ayuda mecánica.

Soluciones como los sistemas vibratorios, las placas fluidificadoras o las tornillos de extracción garantizan un flujo controlado y reducen las pérdidas de producto.

Una buena elección de equipos permite mejorar la rapidez y la limpieza del proceso.

4.4 ¿Se puede reutilizar un contenedor IBC después de vaciarlo?

Sí, los contenedores IBC están diseñados para reutilizarse muchas veces.

En los entornos farmacéutico y lácteo, debe realizarse una limpieza rigurosa después de cada vaciado.

Un IBC mal mantenido puede provocar contaminación cruzada entre diferentes productos y alterar la calidad de los materiales manipulados.

Para garantizar una reutilización óptima, se recomienda adoptar un protocolo de limpieza adecuado al tipo de producto almacenado.

Existen estaciones de lavado automatizadas para garantizar una limpieza eficaz y rápida, reduciendo así el riesgo de residuos y contaminación.

4.5 ¿Cómo integrar un contenedor IBC en un proceso automatizado?

La integración de un contenedor IBC en un proceso automatizado se basa en varios elementos.

Los sensores de nivel permiten controlar en tiempo real el volumen de producto disponible y anticipar las necesidades de recarga.

Las válvulas motorizadas y los sistemas de dosificación automática garantizan un control preciso del flujo de material.

Por último, una conexión hermética con los demás equipos de la línea de producción garantiza una transferencia segura y sin pérdidas de producto.

Estas soluciones permiten optimizar la eficiencia del proceso y, al mismo tiempo, reducir las intervenciones manuales.

Conclusión

El vaciado sencillo de contenedores IBC es una solución ideal para garantizar un flujo eficaz, limpio y controlado de polvos y granulados.

Gracias a un diseño optimizado y a equipos adecuados, es posible evitar pérdidas de producto, reducir las emisiones de polvo y mejorar la productividad.

Ya sea para un vaciado por gravedad, una asistencia mecánica o una solución confinada, las buenas prácticas descritas en este artículo permiten optimizar el uso de los contenedores IBC y garantizar una gestión fluida de las materias primas.

📩 ¿Necesita una solución adaptada a su proceso?

Póngase en contacto con nosotros hoy mismo para obtener más información sobre nuestros equipos y soluciones de vaciado confinado.