Desgranado y trituración del café: ¿qué soluciones industriales garantizan un molido homogéneo y controlado?

- 1. ¿Por qué es fundamental controlar la granulometría del café en la industria?

- 2. Diferencia entre desmenuzado y triturado: dos etapas complementarias

- 3. ¿Qué tecnologías de molienda se necesitan para obtener un molido homogéneo?

- 4. Limitar el calentamiento, el polvo y la pérdida de aroma

- 5. Flexibilidad, limpieza y mantenimiento: los criterios esenciales de un molinillo industrial de café

- 6. Conclusión

La calidad del café, tal y como se percibe en la taza, depende en gran medida de la regularidad de su molienda.

Una granulometría homogénea garantiza una extracción controlada, ya sea café espresso, de filtro o en cápsulas.

Para los industriales, esta homogeneidad pasa por una molienda perfectamente controlada, precedida, si es necesario, de una fase de desagregación para eliminar los aglomerados formados durante el almacenamiento o el secado.

Entre las limitaciones de caudal, precisión, limpieza entre lotes y gestión del polvo, la selección de los equipos de molienda es estratégica.

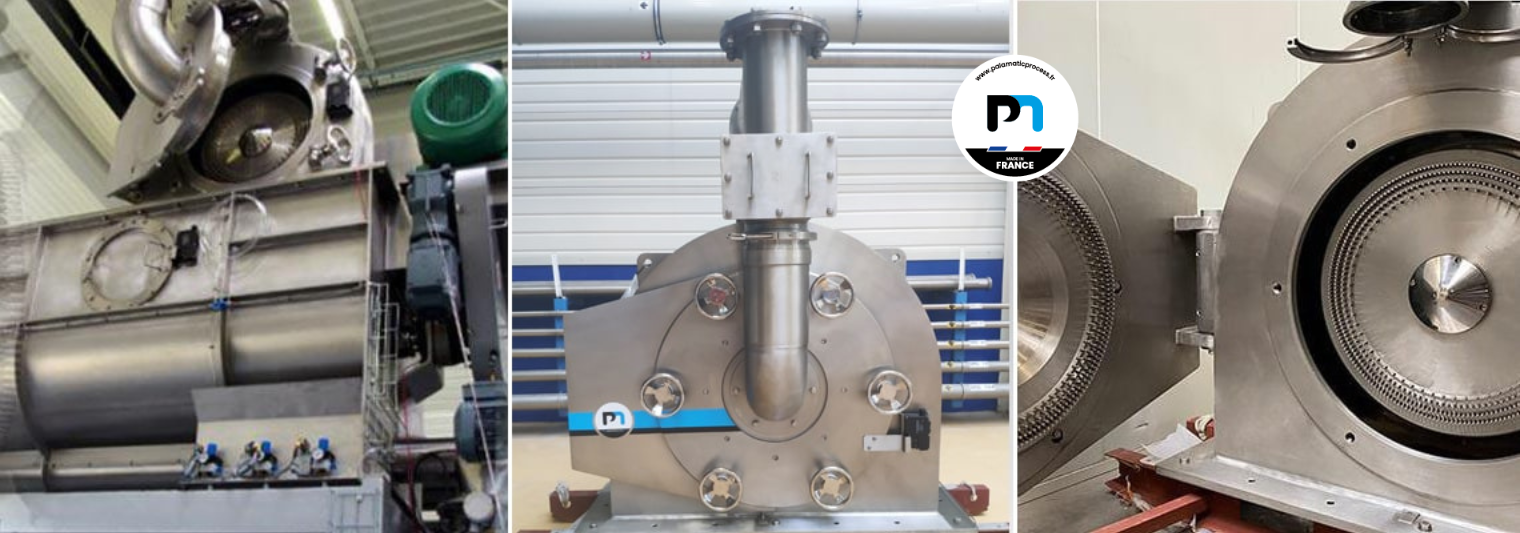

Palamatic Process ofrece soluciones a medida de desaglomeradores y molinos industriales, capaces de tratar el café sin sobrecalentamiento ni alteración aromática, al tiempo que garantizan una gran flexibilidad de producción.

1. ¿Por qué es fundamental controlar la granulometría del café en la industria?

1.1 Objetivo: controlar la extracción, la calidad y la uniformidad del producto

En el mundo del café, la granulometría, es decir, el tamaño medio y la distribución de las partículas obtenidas tras la molienda, desempeña un papel fundamental en la calidad del producto final.

En la producción industrial, un molido mal controlado puede afectar:

- El sabor del café: las partículas demasiado finas provocan una sobrextracción (sabor amargo), mientras que las partículas demasiado gruesas provocan una subxtracción (sabor ácido o insípido).

- La regularidad en la taza: en la producción a gran escala, los consumidores esperan un perfil sensorial estable. Un molido heterogéneo genera diferencias notables.

- La compatibilidad con la máquina: los molidos destinados a cápsulas, máquinas de espresso o filtros tienen requisitos precisos. Un molido irregular puede bloquear una cápsula o acelerar el paso del agua.

Por ello, los tostadores industriales y los envasadores de café invierten en sistemas de molienda capaces de garantizar una distribución granulométrica muy estrecha, adaptada a cada aplicación, con controles de calidad en cada lote.

1.2 Influencia del tamaño de las partículas en los perfiles en taza (espresso, filtro, cápsula)

Cada método de extracción del café requiere un tamaño de molienda específico:

- Molienda para espresso: muy fina (aproximadamente 200-300 μm), permite una extracción corta a alta presión. Una molienda demasiado irregular provoca «channeling» y un espresso desequilibrado.

- Molienda para filtro: más gruesa (600-900 μm), favorece una infusión más lenta con una extracción suave de los aromas.

- Cápsulas: requieren una molienda fina y regular, a menudo específica para cada máquina (Nespresso®, Dolce Gusto®, etc.). Una ligera variación puede ser suficiente para alterar el equilibrio del café en la taza.

- Café turco o frío: en el primer caso, el molido debe ser casi pulverulento (<150 μm), en el segundo, muy grueso.

De ahí la importancia de un molido calibrado y reproducible para garantizar la homogeneidad dentro de un mismo lote y entre lotes.

También es una cuestión comercial: algunas especificaciones de las grandes marcas imponen tolerancias muy estrictas.

1.3 ¿Cuáles son los riesgos de un molido irregular?

Un molido mal controlado en la industria puede tener consecuencias directas:

- Incoherencia sensorial: el sabor del café cambia de un lote a otro, lo que provoca el descontento del cliente.

- Desperdicio de producción: los lotes no conformes deben reacondicionarse, reprocesarse o destruirse.

- Problemas técnicos: obstrucción de los filtros, sobrepresión en las cápsulas, exceso de polvo.

- Pérdida de aromas: las partículas finas molidas se oxidan más rápidamente, lo que reduce la calidad percibida del producto.

- Riesgos ATEX: la generación de finos volátiles aumenta el riesgo de explosión en entornos no controlados.

Por lo tanto, una molienda homogénea es garantía de rendimiento global del proceso, satisfacción del cliente y conformidad de la calidad.

Para lograrlo, es esencial equiparse con tecnologías de molienda adecuadas, pero esto suele comenzar con una etapa que se subestima: el desaglomerado.

2. Diferencia entre desmenuzado y triturado: dos etapas complementarias

2.1 Objetivo: preparar el café para una molienda estable

En la producción industrial, la molienda no siempre comienza con un café perfectamente fluido y uniforme.

Durante el almacenamiento, el transporte o después de ciertos procesos como el secado, el material puede formar grumos compactos, especialmente si está ligeramente húmedo, graso o comprimido.

Estos aglomerados perturban considerablemente el funcionamiento de los molinos:

- La alimentación se vuelve irregular, provocando sacudidas o atascos.

- El molino debe realizar un esfuerzo adicional, lo que aumenta el desgaste mecánico y el riesgo de averías.

- La granulometría final se vuelve inconsistente, ya que el producto no entra de manera homogénea en la zona de reducción.

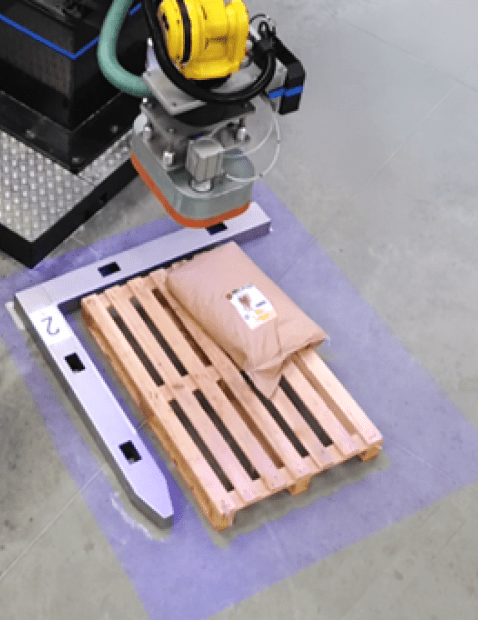

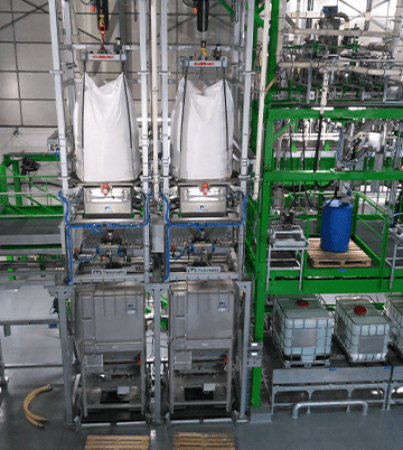

Por ello, la etapa de desaglomerado suele ser indispensable antes de la molienda, especialmente para el café almacenado a granel, en silos o en big bags.

Permite garantizar una alimentación regular, condición sine qua non para obtener una molienda uniforme.

2.2 Desaglomerado industrial: romper los aglomerados sin destruir el producto

El desaglomerado no tiene por objeto moler, sino desaglomerar sin alterar las características del producto.

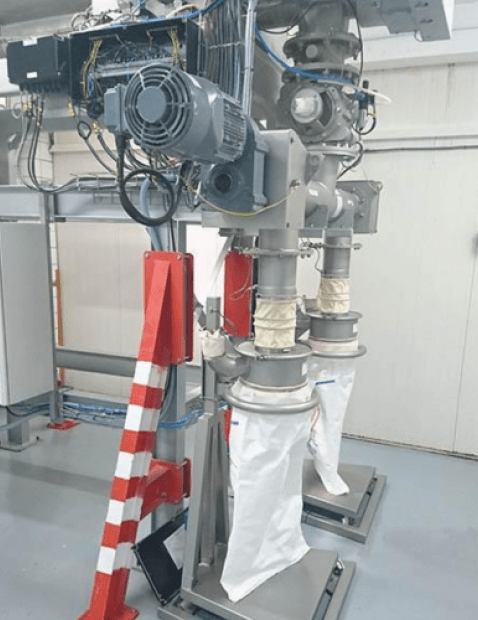

En Palamatic Process, los desaglomeradores industriales están diseñados para:

- Romper los bloques compactos formados en el café molido (especialmente en presencia de aceites naturales).

- Garantizar un caudal constante, a menudo a la salida de un big bag, un silo o una tolva tampón.

- Evitar el calentamiento o el aplastamiento, gracias a rotores de baja velocidad.

- Integrarse directamente debajo de las estaciones de vaciado, como las utilizadas para los big bags de café.

Los modelos EC50 y EC70, por ejemplo, permiten un procesamiento suave, con rejillas intercambiables para controlar el tamaño de los trozos restituidos.

Todo ello con un tamaño reducido, una limpieza rápida y compatibilidad con entornos ATEX si es necesario.

2.3 ¿Es necesario desmenuzar siempre el café antes de molerlo?

No sistemáticamente, pero en el 95 % de las líneas industriales, el desmenuzado se convierte rápidamente en una ventaja clave para:

- Garantizar una alimentación lineal del molino.

- Proteger la mecánica de molienda contra sobrecargas.

- Estabilizar la calidad granulométrica del lote final.

- Reducir las sacudidas en los pesajes posteriores (en caso de dosificación ponderal tras la molienda).

Por lo tanto, el desgranado es una etapa preventiva que garantiza la seguridad del resto del proceso.

Es especialmente útil para cafés aromatizados, tostados oscuros (más grasos) o materias procedentes de lugares de producción lejanos.

3. ¿Qué tecnologías de molienda se necesitan para obtener un molido homogéneo?

3.1 Objetivo: adaptar el molinillo al tipo de café y al tamaño de grano deseado

La elección del tipo de molinillo industrial depende de varios factores:

- el tipo de café a procesar (granos enteros, tostados, precocidos...)

- el tamaño de molienda deseado (filtro, espresso, cápsula, turco)

- la capacidad de producción horaria

- las restricciones relacionadas con el producto (contenido en aceite, humedad residual, riesgos ATEX)

- el nivel de precisión granulométrica esperado (distribución estrecha de los tamaños de partículas)

En función de estos criterios, se pueden utilizar varias tecnologías para obtener un molido regular y estable, sin generar sobrecalentamiento ni exceso de finos.

3.2 Comparativa: molinos de martillos, husillos, discos, impacto...

A continuación se presenta una comparativa de las principales tecnologías de molienda utilizadas para el café en el ámbito industrial:

|

Tipo de triturador |

Principio |

Granulometría obtenida |

Ventajas | Desventajas |

|---|---|---|---|---|

|

Triturador de martillos |

Percusión sobre rejilla |

Media a gruesa (400-1000 µm) |

Robusto, alto rendimiento |

Poco preciso, posible sobrecalentamiento. |

|

Triturador de púas |

Impacto entre husillos rotativos y fijos |

Fina a muy fina (100-500 µm) |

Distribución precisa, gran precisión |

Mantenimiento más delicado |

|

Triturador de discos |

Cizallamiento entre dos discos estriados |

Media a fina (250-800 µm) |

Control sencillo del ajuste |

Desgaste rápido según el material |

|

Triturador criogénico |

Impacto en un medio nitrogenado |

Muy fino (<150 µm) |

Sin calentamiento, conservación de los aromas. |

Costoso, complejo |

|

Triturador universal (UM) |

Combinación de impacto + tamizado |

Adaptable (200–800 µm) |

Gran versatilidad |

Menos optimizado para condiciones extremas |

En Palamatic, el modelo UM es especialmente adecuado para polvos alimentarios, incluido el café.

Garantiza una molienda fina y uniforme, con diferentes ajustes según la receta.

3.3 ¿Cómo elegir el sistema de molienda adecuado para el café?

Estas son las preguntas clave que hay que plantearse antes de elegir una tecnología de molienda para el café:

- ¿Cuál es el destino del producto?

- Cápsulas, espresso, sticks: molienda muy fina y regular → molino de husillos o discos

- Filtros o a granel: molienda media → molino de martillos o universal

- ¿Cuál es el rendimiento esperado?

- Alto rendimiento = necesidad de robustez → molino de martillos o discos

- Bajo rendimiento, alta precisión = husillos o criogénico

- ¿El café es graso o aromatizado?

- Sí → cuidado con las obstrucciones → dar prioridad a herramientas de fácil limpieza

- ¿Existen restricciones ATEX?

- Polvo fino = zona 21/22 → equipo certificado imprescindible

- ¿Necesita flexibilidad? ¿Varias recetas?

- → opte por un molinillo con componentes modulares (tamiz, velocidad...)

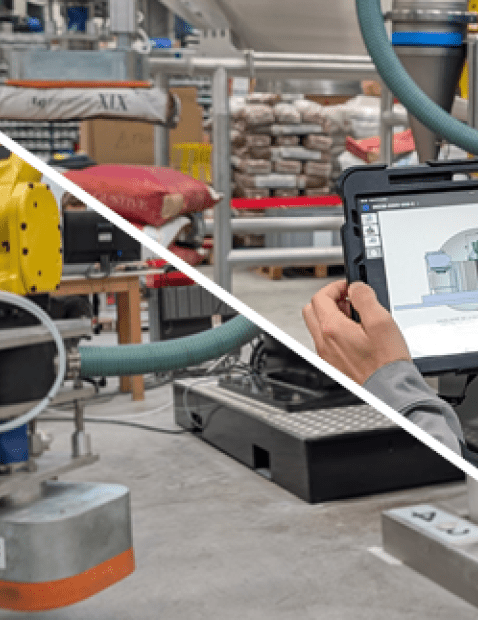

Lo ideal es realizar pruebas con productos reales en un centro de pruebas como el de Palamatic Process, para validar el comportamiento de su café en varios tipos de molinos.

¿Tiene un proyecto?

Estoy a su disposición para asesorarle y acompañarle en su estudio.

Orlando, experto en confinamiento de polvos

4. Limiter l’échauffement, la poussière et la perte aromatique

4.1 Objectif : préserver les qualités organoleptiques du café

Le café est un produit fragile.

Lors du broyage, la matière libère des huiles et des composés volatils responsables de ses arômes caractéristiques.

Si le broyeur chauffe trop, ces composés se dégradent ou s’évaporent prématurément, altérant le profil aromatique du produit.

Par ailleurs, les particules les plus fines générées lors du broyage (les « fines ») sont très réactives à l’oxydation.

Une mouture trop chaude ou trop exposée à l’air ambiant perd rapidement en fraîcheur.

C’est pourquoi il est essentiel, en contexte industriel, d’éviter toute surchauffe mécanique, tout en maintenant un bon rendement de broyage.

4.2 Solutions Palamatic pour éviter la surchauffe et l’oxydation

Palamatic Process propose plusieurs approches concrètes pour limiter les effets thermiques et garantir une mouture de qualité :

- Vitesse de rotation ajustable : les broyeurs Palamatic peuvent fonctionner à des vitesses adaptées à la matière, pour réduire les frottements.

- Contrôle température en ligne : sonde intégrée pour alerter en cas de dérive thermique.

- Matériaux anti-échauffement : conception optimisée des outils de broyage (acier traité, surfaces polies).

- Tamisage intégré : pour éviter les rebroyages inutiles qui surchauffent la matière.

- Refroidissement par flux d’air : sur certains modèles, un flux d’air régulé peut être injecté pour stabiliser la température de broyage.

- Débit piloté par automate Pal'Touch® : pour éviter les surcharges mécaniques ponctuelles.

En option, il est aussi possible d’installer un système de broyage sous atmosphère contrôlée (azote), utile pour certaines poudres très sensibles, notamment les cafés aromatisés ou bio premium.

4.3 Faut-il envisager le broyage en environnement ATEX ou sous azote ?

Oui, dans de nombreux cas.

Le café moulu génère une poussière fine, sèche, et organique — soit un risque ATEX potentiel si les conditions d’aération ou d’aspiration sont insuffisantes.

Selon le type de broyeur, la vitesse de rotation, le volume traité et la nature du produit, les installations peuvent être classées zones ATEX 21 ou 22.

Palamatic propose des broyeurs et émotteurs :

- Certifiés ATEX, avec équipements électriques adaptés ;

- Étanches à la poussière, avec aspiration intégrée ou anneau de dépoussiérage ;

- Préparés pour fonctionnement sous azote, pour inertage complet en circuit fermé.

Ces précautions ne visent pas seulement la sécurité opérateur, mais aussi la préservation des arômes : en limitant l’oxygène disponible, on réduit l’oxydation des huiles volatiles du café.

5. Flexibilité, nettoyage et maintenance : les critères essentiels d’un broyeur industriel de café

5.1 Objectif : passer d’une recette à une autre rapidement

Dans une ligne de production moderne, la flexibilité est devenue un critère décisif.

De nombreux fabricants de café doivent gérer plusieurs recettes ou formats :

- torréfactions différentes (claire, medium, foncée),

- cafés aromatisés (vanille, noisette…),

- produits bio ou conventionnels,

- moutures pour espresso, filtre, capsule...

Or, ces variantes impliquent des paramètres de broyage différents.

Pour éviter les temps d’arrêt prolongés ou les erreurs de réglage, le broyeur doit permettre :

- un changement de recette rapide (vitesse, tamis, distance outils…),

- une configuration intuitive via automate (type Pal’Touch®),

- une alimentation adaptable (trémie mobile, alimentation gravitaire ou vis sans fin).

C’est aussi un atout pour répondre aux pics de demande (fêtes, promotions, lancement d’une nouvelle gamme).

5.2 Nettoyage facilité et réduction des contaminations croisées

Le café étant un produit sensible, le nettoyage des lignes est primordial :

- pour éviter les mélanges de lots (notamment entre bio et conventionnel),

- pour éliminer les résidus de matières grasses ou aromatisées,

- pour respecter les normes IFS/BRC/HACCP en agroalimentaire.

Les broyeurs Palamatic sont conçus avec un objectif clair : faciliter le nettoyage fréquent entre chaque cycle ou lot :

- Accès rapide aux zones de broyage : démontage sans outil (EasyClean),

- Finitions lisses ou poli-miroir en inox 304L ou 316L,

- Surfaces compatibles NEP/CIP sur certains modèles,

- Tamis et outils démontables et remplaçables facilement,

- Aspiration intégrée pour collecter les résidus de poussière.

Un broyeur facile à nettoyer, c’est aussi moins de temps d’arrêt, moins de main-d’œuvre et plus de sécurité hygiénique.

5.3 Comment entretenir un broyeur industriel pour garantir la constance des performances ?

Un bon broyage café repose aussi sur la durabilité mécanique de l’équipement.

Un broyeur mal entretenu peut produire une mouture irrégulière, échauffer le produit ou tomber en panne en pleine production.

Voici les bonnes pratiques recommandées :

- Contrôles réguliers des jeux entre pièces mobiles,

- Remplacement programmé des outils d’impact ou tamis selon l’usure,

- Lubrification adaptée, notamment pour les roulements,

- Vérification de l'étanchéité, surtout en zone ATEX ou humide,

- Monitoring automatisé (vibration, température) via Pal’Touch®.

Palamatic propose également des plans de maintenance préventive, ainsi que la fourniture de pièces détachées d’origine et des formations pour vos équipes de production.

Conclusion

Dans l’industrie du café, la maîtrise de la granulométrie est bien plus qu’un détail technique : c’est un levier stratégique pour garantir un goût constant, une extraction optimale et une expérience client fidèle.

Pour cela, il ne suffit pas de broyer — il faut broyer intelligemment.

De l’émottage préparatoire au choix du broyeur adapté (broches, marteaux, disques), chaque étape du process doit être pensée pour :

- assurer une homogénéité parfaite de la mouture,

- préserver les arômes et éviter l’échauffement,

- réduire les poussières, les pertes et les rebuts,

- faciliter les changements de recette et le nettoyage,

- garantir la conformité aux normes agroalimentaires et de sécurité (zones ATEX, traçabilité, hygiène).

Chez Palamatic Process, nous concevons des solutions de broyage café sur mesure, adaptées à vos débits, vos produits et vos contraintes industrielles.

Nos émotteurs, broyeurs universels et systèmes d’aspiration/dépoussiérage vous permettent de sécuriser votre production tout en augmentant sa valeur ajoutée.

📩 Vous souhaitez optimiser votre ligne de broyage café ? Notre équipe vous accompagne dans l’analyse de votre besoin, avec essais réels dans notre centre technique.

👉 Contactez-nous dès maintenant pour une étude personnalisée.