Vaciado de sacos, transporte neumático y confinamiento: una solución ATEX segura para polvos militares

- 1. Comprendre les exigences ATEX pour les poudres militaires

- 2. La station de vidange de sacs confinée : sécurité, ergonomie et performance

- 3. Le transfert pneumatique : la technologie idéale pour les poudres explosives

- 4. Une solution industrielle complète, modulaire et certifiée ATEX

- 5. Intégration métier : applications spécifiques dans le secteur militaire

- 6. Conclusión

En el sector militar, la manipulación de polvos sensibles, ya sean explosivos, pirotécnicos o simplemente reactivos, impone exigencias extremas en materia de seguridad, confinamiento y cumplimiento normativo. La más mínima dispersión de polvo en el aire puede generar un riesgo de explosión en zonas ATEX, poniendo en peligro tanto a los operarios como a las instalaciones.

Para hacer frente a estos desafíos, una solución industrial completa que integre un sistema de vaciado de sacos ATEX, un transporte neumático seguro y una contención absoluta se impone como una respuesta adecuada a los más altos estándares. Este enfoque garantiza una manipulación fiable y repetible de los polvos militares, al tiempo que asegura la trazabilidad, la limpieza y la continuidad del proceso.

Palamatic Process diseña líneas a medida capaces de integrar cada etapa del flujo de material, desde la recepción de los sacos hasta el ensacado final, en un entorno hermético, filtrado y automatizado. Este artículo presenta las especificaciones de estos sistemas, su conformidad con las normas ATEX y su relevancia para las aplicaciones más sensibles de defensa.

1. Comprender los requisitos ATEX para los polvos militares

1.1 Objetivo: manipular polvos de forma segura

En la industria militar, la manipulación de polvos sensibles, ya sean explosivos, pirotécnicos o simplemente reactivos, impone requisitos extremos de seguridad. Estas sustancias, que se utilizan a menudo en la fabricación de municiones, explosivos o en procesos de propulsión, presentan un doble peligro: explosividad y volatilidad. Su manipulación a granel (durante la descarga, el traslado o la dosificación) expone a los operarios a riesgos de deflagración, inhalación de partículas tóxicas y contaminación cruzada.

Para cumplir con estas restricciones, las instalaciones deben cumplir con las directivas ATEX 2014/34/UE (aparatos y sistemas de protección destinados a ser utilizados en atmósferas explosivas). Estas regulaciones imponen una clasificación precisa de las zonas (zona 20, 21 o 22) y de los equipos capaces de prevenir fuentes de ignición, limitar la propagación de una explosión o contener sus efectos.

1.2 Clasificación ATEX: ¿ qué restricciones para los equipos ?

La normativa ATEX se basa en una clasificación de las zonas según la probabilidad de presencia de una atmósfera explosiva:

- Zona 20: presencia permanente de polvo explosivo en suspensión (interior de un depósito, un filtro o un equipo de transferencia).

- Zona 21: presencia frecuente, pero no permanente, durante operaciones regulares.

- Zona 22: presencia ocasional (averías, fugas accidentales).

Cada zona impone requisitos específicos en cuanto a materiales, motores, sensores, sistemas de parada de emergencia y, sobre todo, modos de contención y filtración. Un simple defecto de estanqueidad o una fuente de electricidad estática pueden ser suficientes para desencadenar una explosión. Por eso, todos los componentes, desde la estación de vaciado de sacos hasta el sistema de transferencia neumática, deben seleccionarse rigurosamente, estar certificados por ATEX e instalarse de acuerdo con la norma.

1.3 ¿ Cuáles son los riesgos específicos relacionados con los polvos pirotécnicos ?

Los polvos utilizados en aplicaciones militares (nitratos, percloratos, polvos negros, oxidantes, detonadores...) tienen propiedades fisicoquímicas altamente inestables. Pueden:

- Inflamarse espontáneamente por simple fricción o electricidad estática.

- Formar nubes de polvo altamente explosivas en suspensión en el aire.

- Degradarse químicamente al entrar en contacto con la humedad o el aire ambiente, liberando gases tóxicos.

El simple derrame de una bolsa puede ser suficiente para crear una zona peligrosa si no se contiene correctamente. De ahí la absoluta necesidad de un sistema integrado de contención, filtración y puesta a tierra para eliminar las cargas electrostáticas.

Preguntas frecuentes: ¿ Cuáles son los riesgos relacionados con la manipulación de polvos en entornos ATEX ?

Los principales riesgos son:

- Explosión debido a una concentración de polvo inflamable en el aire.

- Inflamación por un chispa (electrostática, mecánica o térmica).

- Contaminación de los operarios por inhalación de partículas tóxicas.

En un entorno ATEX, estos riesgos se multiplican por las limitaciones del proceso (desacondicionamiento, transferencia, dosificación), lo que requiere un diseño riguroso de los equipos para garantizar la seguridad de las personas y las instalaciones.

2. La estación de vaciado de bolsas confinada: seguridad, ergonomía y rendimiento

2.1 Objetivo: garantizar una descarga sin dispersión de polvo

En el sector militar, el desembalaje manual de polvos sensibles representa una fase crítica del proceso. La simple apertura de una bolsa de polvo pirotécnico puede liberar partículas finas, peligrosas tanto para los operarios como para el entorno de trabajo. El riesgo de formación de nubes de polvo explosivo es real, especialmente al vaciar bolsas de papel multicapa o que contienen materiales higroscópicos.

Por lo tanto, el objetivo es claro: abrir, vaciar y eliminar los sacos sin exponer nunca el producto al aire ambiente, garantizando al mismo tiempo un entorno de trabajo saludable, seguro y conforme a la directiva ATEX.

2.2 Funcionamiento de una estación Sacktip® SE en un entorno ATEX

La estación Sacktip® SE de Palamatic Process está especialmente diseñada para cumplir con las normas de seguridad más estrictas, en particular para polvos explosivos o reactivos. Su principio se basa en una carcasa confinada y hermética equipada con una caja de guantes, que permite al operador manipular la bolsa sin entrar nunca en contacto con el polvo.

Estos son los pasos clave del funcionamiento:

- Introducción lateral del saco a través de una trampilla estanca y segura.

- Apertura del saco en confinamiento, manteniendo el saco en posición.

- Vaciado controlado en un embudo conectado a un sistema de transferencia o dosificación.

- Evacuación automática del saco vacío hacia un compactador o colector, sin retirada manual.

- Desempolvado continuo, integrado en la cabina, con cartuchos filtrantes clasificados H13 o H14.

La estructura puede ser completamente de acero inoxidable 304L o 316L, con acabados interiores de espejo para garantizar la higiene y el flujo del producto sin retención. Todos los componentes críticos (ventiladores, sensores, motores) están certificados ATEX zona 20/21 según la ubicación.

2.3 Opciones de contención: caja de guantes, filtro H14, desempolvado integrado

Cada puesto de vaciado puede personalizarse según el nivel de contención requerido:

- Caja de guantes de doble o simple puesto, para intervención del operador sin contacto.

- Filtración absoluta H14 con limpieza automática, para la captura de polvo fino.

- Anillo de desempolvado, que garantiza una extracción continua de partículas finas durante el vaciado.

- Conexión de bolsas con revestimiento interno, sellado reforzado y soldadura hermética.

- Pedal de control sin contacto para activar el ciclo de vaciado sin riesgo.

Palamatic también ofrece la integración de una compactadora de sacos integrada en la cámara de contención, evitando cualquier manipulación de sacos vacíos contaminados fuera de la cabina.

Preguntas frecuentes: ¿Qué es un sistema de vaciado de sacos en zona ATEX?

Un sistema de vaciado de sacos en zona ATEX es un equipo diseñado para permitir la apertura y descarga segura de sacos que contienen polvos potencialmente explosivos. Está confinado, hermético, equipado con filtros antideflagrantes y diseñado para evitar cualquier fuente de ignición (electricidad estática, calentamiento mecánico, chispas). Protege a los operarios y el entorno de trabajo y previene los riesgos de explosión relacionados con el polvo en suspensión.

3. El transporte neumático: la tecnología ideal para polvos explosivos

3.1 Objetivo: transportar el polvo sin ruptura de contención

En una instalación ATEX destinada a polvos militares, la transferencia de producto entre dos equipos (por ejemplo, de la estación de vaciado al sistema de dosificación o llenado) es una etapa crítica. Esta transferencia debe realizarse sin pérdida de contención, sin acumulación de producto ni fricción que pueda crear una fuente de ignición.

El transporte neumático se impone como la solución óptima para el desplazamiento de polvos explosivos, ya que permite un transporte totalmente hermético, sin intervención manual ni transporte mecánico por cadena o tornillo, que a menudo generan demasiada energía cinética o calor.

3.2 Elegir entre transporte diluido o denso en función de los polvos militares

Existen dos grandes principios de transporte neumático a presión o vacío:

- Transferencia diluida: el producto se transporta a alta velocidad en un flujo de aire rápido y continuo. Este modo es eficaz para polvos ligeros, pero puede generar abrasión o electricidad estática. Por lo tanto, no se recomienda para polvos pirotécnicos o frágiles.

- Transferencia densa: el producto es empujado a golpes en un flujo de aire a baja velocidad y alta concentración. Este modo reduce la fricción, la formación de nubes de polvo y los riesgos electrostáticos. Es ideal para polvos explosivos, inestables o higroscópicos.

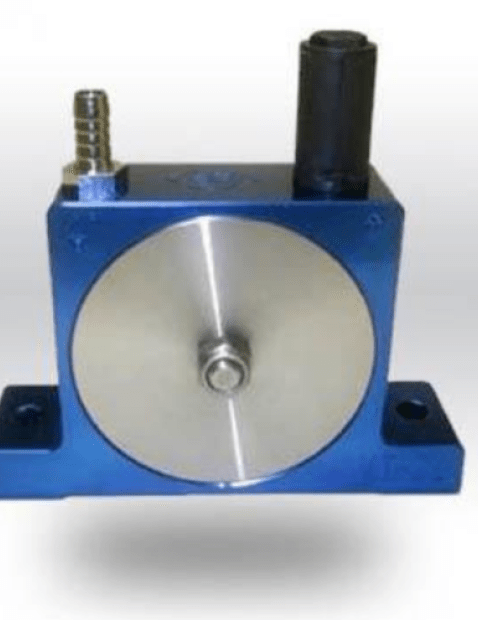

En Palamatic Process, la transferencia neumática densa es la preferida para estas aplicaciones sensibles. A menudo está equipado con válvulas de manguito antiestático, líneas de acero inoxidable 316L con tratamiento interior, sensores de presión diferencial y puntos de puesta a tierra.

3.3 Integración de un circuito de transferencia seguro con filtración terminal

Una instalación completa de transferencia neumática para polvos militares suele incluir:

- Un puesto de vaciado confinado o tolva de almacenamiento,

- Un inyector neumático o una esclusa rotativa ATEX,

- Una red de tuberías de acero inoxidable antiestático con codos de largo alcance,

- Un filtro terminal absoluto, a menudo de clase H14, con cartuchos antideflagrantes,

- Presostatos, válvulas antirretorno y sistemas de purga seguros.

Todo ello está controlado por un controlador Pal'Touch®, que gestiona las secuencias de transferencia según criterios de peso, tiempo o presión, garantizando al mismo tiempo rendimiento y trazabilidad.

Por último, el mantenimiento se simplifica gracias a los sistemas Easyclean para el desmontaje rápido de las líneas de transferencia y la limpieza completa entre dos lotes sensibles.

Preguntas frecuentes: ¿Qué diferencia hay entre el transporte neumático diluido y denso?

El transporte neumático diluido utiliza un flujo de aire rápido para transportar polvos de baja concentración, ideal para productos poco sensibles. Por el contrario, el transporte denso transporta el producto lentamente, en paquetes, con poca aire y menos turbulencias. Este método es preferible para polvos explosivos o sensibles, ya que limita el desgaste de los conductos, la generación de electricidad estática y los riesgos de explosión.

¿ Tiene un proyecto de transferencia de explosivos en polvo en un entorno ATEX ?

Estoy disponible para ayudarle.

Orlando, experto en manipulación segura de materiales explosivos

4. Una solución industrial completa, modular y certificada ATEX

4.1 Objetivo: integrar todos los eslabones del proceso en una sola línea segura

La manipulación de polvos explosivos en un entorno militar no tolera la improvisación. Para garantizar la seguridad de los operadores, el cumplimiento de la normativa y el rendimiento de la producción, es esencial integrar cada fase del proceso, desde la recepción de los sacos hasta el llenado, en un sistema unificado, controlado y seguro.

Una solución eficaz no se basa únicamente en la adición de equipos independientes, sino en una línea completa diseñada de forma modular en la que cada módulo (vaciado, transferencia, dosificación, llenado, desempolvado) está perfectamente interconectado, adaptado al entorno ATEX y pensado para funcionar en sinergia.

4.2 Conexión entre vaciado, transferencia y dosificación ponderal

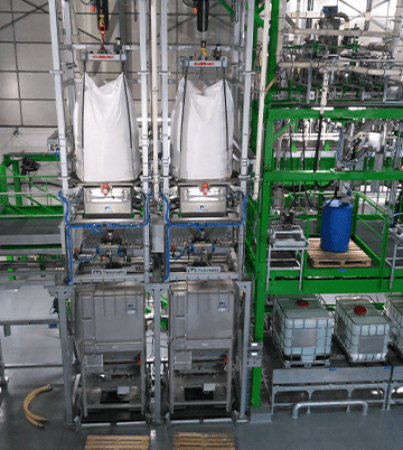

En una configuración estandarizada de Palamatic Process, los equipos se encadenan de la siguiente manera:

- Vaciado confinado de sacos (Sacktip® SE): apertura controlada sin emisión de polvo.

- Tolva de almacenamiento ATEX con fondo vibratorio o desmoldeador mecánico, para asegurar un flujo fluido de polvos sensibles.

- Sistema de transferencia neumática densa a un puesto de dosificación o llenado.

- Dosificador ponderal (de tornillo o de cinta) para controlar con precisión la cantidad transferida.

- Llenado seguro (sacos, barriles, big bags) con gestión del pesaje, confinamiento y polvo.

Cada punto de transición está equipado con manguitos flexibles antiestáticos, juntas hinchables para la estanqueidad y sensores conectados que permiten el seguimiento en tiempo real del proceso.

4.3 Automatización, pesaje, trazabilidad: la aportación de las soluciones de Palamatic Process

El control centralizado a través de la interfaz Pal'Touch® permite gestionar de forma intuitiva:

- los parámetros de transferencia (tiempo, caudal, presión),

- la trazabilidad de las operaciones (peso descargado, número de lote, operador, etc.),

- las alertas de seguridad (obstrucción, presión excesiva, defecto ATEX).

El sistema automático puede integrar:

- recetas de producto personalizadas (por polvo, por proceso),

- gestión de válvulas y compuertas,

- integración en un sistema de ejecución de la fabricación o sistema de planificación de recursos empresariales para la sincronización completa de la cadena de producción.

Resultado: un sistema más rápido, más seguro, sin riesgo de error humano, que cumple con los requisitos de calidad del sector de defensa.

Preguntas frecuentes: ¿ Cómo funciona un sistema de eliminación de polvo integrado ?

Un sistema de eliminación de polvo integrado captura las partículas finas liberadas durante el vaciado, la transferencia o el llenado de polvos. Está compuesto por cartuchos filtrantes (a menudo H13 o H14), un sistema de limpieza automática (por aire comprimido), un ventilador ATEX y una cámara de recogida. El aire filtrado puede descartarse o reciclarse, y el sistema está diseñado para funcionar en depresión con el fin de garantizar un confinamiento total de la instalación.

5. Integración de negocios: aplicaciones específicas en el sector militar

5.1 Objetivo: responder a las limitaciones de los polvos pirotécnicos y sensibles

El tratamiento de los polvos en el ámbito militar no se limita a una cuestión de rendimiento o automatización. Se trata de un asunto de seguridad nacional, donde el más mínimo error puede tener consecuencias dramáticas. Los polvos manipulados (propulsores, cebos, cargas explosivas, aditivos químicos reactivos) presentan propiedades altamente inestables, ya sea por su sensibilidad a la fricción, su higroscopicidad o su toxicidad.

Por lo tanto, las instalaciones deben:

- Estar certificadas ATEX zona 20/21 en toda la cadena (interior de los equipos y envolturas exteriores).

- Garantizar una manipulación sin emisiones en un entorno confinado.

- Asegurar una trazabilidad completa de los lotes manipulados.

- Ofrecer soluciones de limpieza rápida y segura entre dos series (cambio de polvo, cambio de receta).

5.2 Casos de uso: línea de llenado segura para polvo de iniciación

Tomemos como ejemplo una línea de tratamiento para el polvo de iniciación utilizado en la fabricación de detonadores:

- Recepción del polvo en bolsas unitarias, almacenadas en zona ATEX con control higrométrico.

- Vaciado manual confinado a través de una estación Sacktip® SE con guantera.

- Transporte neumático denso con puesta a tierra en cada punto de conexión.

- Tamizado de seguridad en línea para eliminar aglomerados.

- Dosificador ponderal de alta precisión para el llenado controlado de minicontainers.

- Estación de llenado semiautomática con cierre y sellado del producto.

Esta configuración limita drásticamente la exposición del operador, evita pérdidas de producto, asegura la producción y cumple con los requisitos del ejército en términos de seguridad, repetibilidad e higiene de producción.

5.3 Mantenimiento, limpieza, ergonomía: las ventajas de un diseño a medida

A diferencia de las instalaciones estándar, las líneas ATEX para polvos militares deben integrar:

- Sistemas de desmontaje rápido (Easyclean, conexiones clamp, trampillas de inspección),

- Zonas de mantenimiento a distancia, para evitar cualquier intervención directa en zonas de riesgo,

- Una estructura modular, que permite aislar un equipo sin detener toda la línea,

- Una limpieza in situ (CIP) o en seco, según la sensibilidad de los polvos,

- Una ergonomía pensada para el operador, con acceso por paneles laterales, controles sin contacto, pantallas intuitivas.

El objetivo no es solo cumplir con las normas, sino diseñar un entorno de trabajo seguro, fluido, reproducible y adaptado a las limitaciones humanas del terreno.

Preguntas frecuentes: ¿ Qué equipos industriales para polvos sensibles se utilizan en el sector militar ?

Los equipos recomendados son:

- Estaciones de vaciado confinadas con guantera (Sacktip® SE),

- Sistemas de transferencia neumática densa en acero inoxidable antiestático,

- Dosificadores ponderales de tornillo con confinamiento y trazabilidad,

- Puestos de llenado (sacos, bidones, contenedores específicos) en entorno ATEX,

- Sistemas de eliminación de polvo por filtración (cartuchos H14),

- Interfaz de supervisión (Pal'Touch®) con fórmulas, trazabilidad y gestión de alarmas.

Todos estos elementos deben estar certificados para las zonas ATEX 20 o 21 según su ubicación, y ser configurables para responder a las especificidades de los polvos explosivos, higroscópicos o tóxicos.

6. Conclusión

En la industria militar, la seguridad no se discute. Manipular polvos explosivos o pirotécnicos exige una rigurosidad absoluta en cada etapa: desde la recepción de las materias primas hasta el envasado final. Un enfoque compartimentado, con equipos aislados, ya no es suficiente. Solo una solución global, pensada para el confinamiento, el traslado seguro y la conformidad ATEX, permite responder a los desafíos reales del terreno.

Palamatic Process diseña e integra líneas completas a medida, combinando:

- Puestos de vaciado confinados,

- Transferencia neumática densa,

- Dosificación por peso,

- Llenado en atmósfera controlada,

- Desempolvado H14,

- Control centralizado.

Estas instalaciones están certificadas, probadas y ya están en funcionamiento en varios contextos sensibles relacionados con la defensa o con polvos críticos. Garantizan la seguridad de los operadores, la fiabilidad del proceso y el cumplimiento de la normativa.