Granulador de palas: una solución clave para la fluidez y el rendimiento industrial

La gestión de polvos compactados y bloques sólidos representa un desafío importante en diversos sectores industriales como la química, la alimentación, la farmacia y la construcción.

El impacto de los grumos y bloques de polvo en los procesos de producción puede ser significativo, provocando bloqueos en los equipos posteriores, problemas de homogeneidad en las formulaciones y riesgos para la seguridad de los operarios.

Para hacer frente a estos retos, existen varias soluciones industriales de reducción granulométrica, entre ellas el desaglomerado, la molienda, el tamizado y la granulación.

En este contexto, el granulador de palas se presenta como un equipo clave que permite un calibrado preciso y eficaz de polvos y granulados.

Para obtener más información sobre el funcionamiento, puede consultar este vídeo explicativo:

1. ¿ Por qué es importante la reducción del tamaño de partículas en el procesamiento de polvos ?

1.1 Problemas con polvos compactados y bloques sólidos

En muchas industrias, los materiales a granel sufren cambios físicos durante su almacenamiento o transporte. Factores como la humedad, la presión y el tiempo de almacenamiento favorecen la formación de bloques sólidos, lo que perjudica la fluidez del producto y su uso en los siguientes pasos del proceso.

Ejemplos por sector:

- Alimentación: productos como azúcar, sal o cacao tienden a formar bloques duros al absorber humedad.

- Química: algunos polvos poliméricos, resinas o sales industriales se compactan por efecto de la presión.

- Farmacéutico: los principios activos en forma de polvo pueden aglomerarse, dificultando una dosificación precisa.

En estos casos, es imprescindible aplicar una reducción granulométrica para garantizar una buena fluidez y evitar el bloqueo de maquinaria en las líneas de producción.

1.2 Consecuencias de una mala calibración granulométrica

La falta de un control adecuado del tamaño de partícula puede ocasionar varios problemas:

- Bloqueos en los equipos: las masas sólidas pueden obstruir tolvas, transportadores o dosificadores.

- Dificultades de flujo: los bloques compactados pueden entrelazarse y bloquear el paso del producto.

- Baja calidad del producto final: un polvo no homogéneo puede alterar la textura del producto. Los grumos dificultan la mezcla, dispersión o incorporación en bases líquidas.

- Problemas de manipulación: en sistemas de transporte neumático, los bloques demasiado grandes pueden obstruir las tuberías.

1.3 Métodos para desaglomerar bloques

Existen varias soluciones para tratar materiales compactados:

- Desaglomerado: fragmentación de masas para recuperar una granulometría uniforme. Los desaglomeradores de cuchillas, formados por dos ejes rotativos con dientes, realizan una rotura gruesa de bloques de hasta 700 mm. El tamaño máximo final es de 10 mm. Permiten un alto caudal de procesamiento.

- Granulación: paso de los bloques por una rejilla calibrada para obtener una granulometría constante. Los granuladores de palas permiten una reducción controlada con baja generación de finos. El tamaño de salida puede llegar a 1 a 2 mm. El caudal es menor debido al efecto de presión.

- Molienda: transformación de partículas de polvo. A diferencia de los granuladores, los molinos (de martillos, de pines) realizan una acción de cizallamiento más intensa, logrando granulometrías de 50 a 100 micras. Hablamos así de reducción granulométrica.

El granulador de palas destaca por su capacidad para reducir bloques manteniendo un tamaño de partícula controlado, sin generar excesiva cantidad de partículas finas no aprovechables. Se emplea frecuentemente en los sectores químico y alimentario para calibrar productos como la sal o el azúcar tras su almacenamiento.

2. Granulador de palas: una solución fiable y eficiente

2.1 Principio de funcionamiento

El granulador de palas está diseñado para garantizar un calibrado homogéneo de polvos compactados en el sistema. Su funcionamiento se basa en un único eje con varias palas que empujan el material a través de una rejilla calibrada. Esta rejilla puede ajustarse según el tamaño de partícula deseado, con aberturas que suelen variar de 50 mm a 2 mm.

A diferencia de los desaglomeradores, que realizan una rotura más gruesa, el granulador afina el tamaño de partícula sin generar un exceso de finos, lo que lo hace especialmente adecuado para sectores que requieren productos calibrados para su manipulación o tratamiento posterior.

2.2 Ventajas principales del granulador de palas

Una de las principales fortalezas del granulador de palas es su capacidad para ofrecer una granulometría precisa y uniforme. El producto final presenta una distribución homogénea de tamaño, evitando variaciones que puedan afectar las etapas posteriores del proceso.

Además, al limitar la presencia de partículas finas, estos equipos reducen considerablemente los riesgos de obstrucción en tolvas, dosificadores y sistemas de transporte neumático.

También son versátiles: pueden procesar productos secos o ligeramente húmedos, lo que los hace adecuados para una amplia gama de aplicaciones industriales.

A diferencia de los molinos, que pueden reducir en exceso el tamaño de partícula y alterar sus propiedades físicas, los granuladores de palas aseguran una reducción controlada, preservando las características del material tratado.

2.3 Aplicaciones industriales

Los granuladores de palas se utilizan en diversos sectores industriales para facilitar la manipulación de polvos y optimizar los procesos posteriores.

- Industria química: tratamiento eficaz de polvos higroscópicos y sales compactadas, garantizando una manipulación fluida y sin bloqueos.

- Industria alimentaria: transformación de productos como sal o azúcar para asegurar un flujo constante y regular en toda la línea de producción.

- Industria farmacéutica: el calibrado preciso es esencial en la fabricación de comprimidos y cápsulas. El granulador de palas asegura una granulometría homogénea que facilita los procesos de dosificación y conformado.

Gracias a su robustez y flexibilidad, este equipo es un elemento clave para optimizar las cadenas de producción industriales.

¿Tiene un proyecto de tratamiento de polvos o reducción de bloques aglomerados ?

Estoy disponible para asesorarle y acompañarle en su estudio técnico.

Orlando, experto en soluciones de procesamiento de materiales a granel

3. Cómo elegir el granulador adecuado

3.1 Criterios de selección esenciales

La elección de un granulador de palas debe considerar varios factores clave dentro del proceso industrial.

- Naturaleza del producto a tratar: la dureza, humedad y abrasividad influyen en el tipo de rejilla y la velocidad de rotación necesarias.

- Caudal y ritmo de producción: el equipo debe dimensionarse correctamente para satisfacer las necesidades de la planta y evitar cuellos de botella.

- Normativas de higiene y seguridad: criterio fundamental en las industrias alimentaria y farmacéutica, donde se exige cumplimiento de normativas como ATEX o FDA.

3.2 Opciones y configuraciones disponibles

Los granuladores de palas están disponibles en versiones estándar o personalizadas, en función de los requisitos del proceso.

- Equipados con rejillas intercambiables que se adaptan a diferentes granulometrías.

- Integración de sistemas CIP (clean-in-place) que facilitan el mantenimiento y el cumplimiento de normas sanitarias.

- Posibilidad de incorporar sistemas de control automatizados para un monitoreo en tiempo real y mayor eficiencia operativa.

- Compatibilidad con otros equipos de reducción granulométrica como tamices o molinos.

3.3 Caso de estudio: industria química – fabricación de adhesivos y resinas

En el sector químico, la producción de adhesivos y colas implica el manejo de materiales como resina y caucho natural. Estos, almacenados en sacos, tienden a compactarse y formar bloques sólidos que dificultan su incorporación en los reactores.

Problema identificado: los sacos de resina y caucho natural se compactaban y formaban bloques que obstruían el tornillo transportador inclinado encargado de alimentar los reactores. Esta obstrucción interrumpía el flujo de producción y dificultaba el mezclado, provocando formación de grumos.

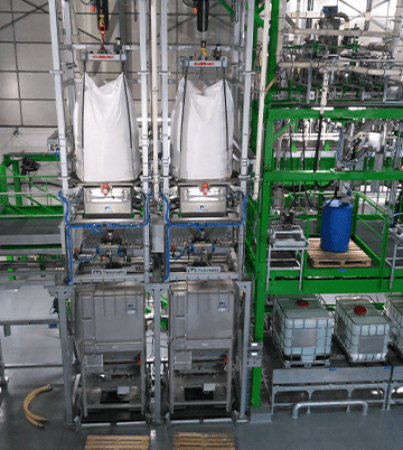

Solución de Palamatic Process: se implementó un sistema de vaciado de sacos equipado con un granulador GR50 y un transportador de tornillo inclinado en artesa.

Ventajas del granulador GR50:

- La baja velocidad de rotación del granulador evita la generación excesiva de partículas finas, que podrían depositarse en los equipos posteriores y afectar su funcionamiento.

- Facilita la incorporación de materias primas en los reactores, garantizando una mezcla homogénea y reduciendo las interrupciones del proceso.

Otro fabricante químico debía procesar polvos higroscópicos que formaban bloques durante el almacenamiento. La instalación de un granulador de palas con rejilla calibrada ajustable permitió obtener un polvo homogéneo, mejorando el flujo y la dosificación. Esta solución no solo optimizó la fluidez del proceso, sino que también redujo los tiempos de inactividad por obstrucciones.

4. Preguntas frecuentes (FAQ)

¿El granulador altera la estructura de las partículas tratadas?

No, a diferencia del molino, que cizalla y reduce considerablemente el tamaño de las partículas, el granulador de palas simplemente recupera la granulometría original al romper los bloques formados sin alterar la estructura de las partículas.

¿Cuál es la diferencia entre un granulador de palas y un desaglomerador?

Un desaglomerador realiza una rotura gruesa de los bloques en fragmentos más pequeños pero irregulares, mientras que un granulador de palas refina el tamaño de partícula de forma más homogénea gracias a una rejilla calibrada, garantizando un producto más uniforme.

¿Cuáles son las principales ventajas del granulador de palas frente a un molino?

El granulador de palas rompe los bloques de forma controlada sin generar exceso de finos, mientras que el molino realiza una acción de cizallamiento más intensa, reduciendo las partículas a tamaños mucho menores.

¿Qué tipos de polvos se pueden procesar con un granulador de palas?

Los granuladores de palas son adecuados para polvos compactados, ligeramente húmedos o higroscópicos, habituales en las industrias alimentaria, química y farmacéutica.

¿Cómo elegir el granulador de palas adecuado?

La elección depende de varios criterios:

- Naturaleza del polvo: dureza, humedad, abrasividad.

- Tamaño de partícula deseado: requiere rejilla calibrada ajustable.

- Caudal de producción: capacidad de procesamiento adaptada a las necesidades industriales.

- Conformidad con normativas: cumplimiento de normas sanitarias o ATEX según el sector.

5. Conclusión

El granulador de palas es una solución esencial para recuperar polvos fácilmente manipulables en las etapas posteriores del proceso. Al fragmentar los bloques sin alterar la estructura de las partículas, garantiza un flujo de producción fluido y reduce el riesgo de obstrucciones en los equipos de transferencia y dosificación.

Su uso contribuye a mejorar la calidad del producto y a facilitar su integración en las fases siguientes de fabricación.

Gracias a su flexibilidad y eficiencia, se adapta perfectamente a diversos sectores industriales.

¿Desea más información sobre la integración de un granulador de palas en su proceso? Contacte con nuestros expertos de Palamatic Process para un estudio personalizado de sus necesidades.