Transición hacia una producción flexible: adopta contenedores IBC para una gestión eficiente de polvos

- 1. ¿ Por qué considerar la transición a los contenedores IBC ?

- 2. Preguntas preliminares para una transición exitosa

- 3. Dimensionamiento de los equipos e integración de los contenedores IBC

- 4. Restricciones y soluciones relacionadas con el vaciado de contenedores IBC

- 5. Preguntas frecuentes: Respuestas a preguntas habituales sobre la transición a los contenedores IBC

- 6. Conclusión

Las industrias agroalimentaria, farmacéutica y cosmética están evolucionando hacia soluciones de producción más limpias y automatizadas.

La gestión de polvos en big bags y sacos plantea una serie de limitaciones: manipulaciones repetitivas, emisiones de polvo, contaminación cruzada. Las soluciones contenedores IBC completos ofrecen una alternativa fiable y flexible.

Garantizan una manipulación simplificada, una mejor trazabilidad y una fácil integración en procesos automatizados.

Pero, ¿cómo llevar a cabo esta transición con éxito? ¿Qué criterios hay que tener en cuenta?

¿Cómo dimensionar los equipos y optimizar el vaciado de los contenedores IBC? Este artículo detalla los pasos esenciales para adoptar una producción más eficaz e higiénica.

1. ¿ Por qué considerar la transición a los contenedores IBC ?

1.1. Limitaciones de los métodos tradicionales

Los métodos tradicionales de manipulación de polvos, aunque todavía muy extendidos, presentan importantes inconvenientes que afectan a la productividad y la calidad de las operaciones industriales.

Manipulación pesada y riesgos ergonómicos: La manipulación de big bags requiere el uso de equipos específicos, como polipastos o carretillas elevadoras. Estas operaciones no solo suponen una carga física importante para los operarios, sino también un riesgo considerable de accidentes laborales. Los movimientos repetitivos y las posturas forzadas pueden provocar trastornos musculoesqueléticos (TME), la primera causa de enfermedades profesionales en la industria.

Tiempos de cambio de lote prolongados: El paso de un lote de producción a otro con sistemas tradicionales implica numerosas manipulaciones: retirada de sacos o big bags vacíos, limpieza de los equipos, colocación de los nuevos contenedores. Estas operaciones pueden representar hasta el 20 % del tiempo total de producción, lo que reduce significativamente la productividad de las líneas.

Contaminación cruzada y problemas de higiene: Los sistemas abiertos favorecen las emisiones de polvo y los riesgos de contaminación entre diferentes productos. En industrias sensibles como la farmacéutica o la agroalimentaria, estos problemas pueden tener graves consecuencias para la calidad del producto final y la seguridad de los consumidores.

Impacto medioambiental: El uso de sacos y, en menor medida, de big bags genera una cantidad importante de residuos. Los sacos de papel o plástico suelen ser de un solo uso, lo que va en contra de los objetivos de desarrollo sostenible que se fijan cada vez más empresas.

Trazabilidad limitada: Los sistemas tradicionales ofrecen una trazabilidad reducida de los productos a lo largo de la cadena de producción. La identificación manual de los lotes y las múltiples transferencias de productos aumentan el riesgo de errores en el seguimiento de las materias primas y los productos acabados.

1.2. Ventajas de los contenedores IBC

Los contenedores IBC representan una alternativa moderna y eficaz que responde directamente a las limitaciones de los métodos tradicionales, al tiempo que aportan beneficios adicionales.

Herméticos e higiénicos: El diseño cerrado de los contenedores IBC evita cualquier emisión de polvo y protege el producto de la contaminación externa. Los modelos de acero inoxidable ofrecen superficies lisas, fáciles de limpiar y desinfectar, cumpliendo así con las normas de higiene más estrictas de la industria farmacéutica y alimentaria.

Facilidad de manipulación y ergonomía: Diseñados para ser desplazados fácilmente con transpaletas o sistemas automatizados, los contenedores IBC reducen considerablemente el esfuerzo físico de los operarios. Su forma estandarizada y sus dimensiones optimizadas facilitan el almacenamiento y la manipulación, mejorando así las condiciones de trabajo y la seguridad.

Integración en líneas automatizadas: Los contenedores IBC se adaptan perfectamente a la automatización. Pueden equiparse con sistemas de identificación (RFID, códigos de barras) que permiten su seguimiento en tiempo real. Esta compatibilidad con las tecnologías de la Industria 4.0 ofrece nuevas perspectivas en términos de gestión de la producción y optimización de los flujos.

Vaciado controlado y seguro: Los sistemas de vaciado específicos, como el IBCFlow®02, permiten una descarga controlada de los polvos, lo que limita las emisiones y garantiza una transferencia completa del producto. Las tecnologías avanzadas, como las válvulas de mariposa o los sistemas de doble clapeta, garantizan una estanqueidad perfecta durante todas las fases de manipulación.

Reducción de los tiempos de inactividad: El uso de contenedores IBC permite optimizar los cambios de lote y reducir los tiempos de limpieza. Un contenedor vacío puede sustituirse inmediatamente por uno lleno, lo que garantiza la continuidad de la producción. Esta flexibilidad operativa se traduce en un aumento significativo de la tasa de utilización de los equipos.

Durabilidad y retorno de la inversión: Fabricados para durar, los contenedores IBC de acero inoxidable pueden utilizarse durante varias décadas con un mantenimiento mínimo. Aunque la inversión inicial es mayor que la de las soluciones en big bags, la amortización es rápida gracias al ahorro en consumibles y a la mejora de la productividad.

Trazabilidad optimizada: Cada contenedor puede identificarse individualmente, lo que permite un seguimiento preciso de los lotes a lo largo de todo el proceso de fabricación. Esta trazabilidad reforzada facilita la gestión de las retiradas de productos y el cumplimiento de los requisitos normativos cada vez más estrictos.

2. Preguntas preliminares para una transición exitosa

2.1. Naturaleza de los productos manipulados

El éxito de la transición al uso de contenedores IBC depende en gran medida de un análisis exhaustivo de las características de los polvos manipulados. Estas propiedades determinarán no solo el tipo de contenedor más adecuado, sino también los equipos auxiliares necesarios para una gestión óptima.

Granulometría y distribución de partículas: El tamaño de las partículas influye directamente en el comportamiento de flujo de los polvos. Los productos con granulometría fina (inferior a 100 micras) suelen presentar una mayor cohesión y pueden requerir ayudas para el flujo. Por el contrario, los polvos de granulometría más gruesa fluyen más libremente, pero pueden ser propensos a la segregación durante la manipulación. El análisis granulométrico completo debe incluir no solo el tamaño medio de las partículas, sino también la distribución (amplitud y forma de la curva granulométrica). Una distribución estrecha o bimodal puede influir significativamente en las propiedades de flujo y compactación del producto.

Densidad aparente y compactada: La densidad de los polvos influye directamente en la capacidad de los contenedores IBC. Un polvo de baja densidad requerirá un contenedor de mayor volumen para la misma masa de producto. Conocer la relación entre la densidad aparente y la densidad compacta (índice de Hausner) permite evaluar la compresibilidad del polvo y anticipar posibles problemas de compactación durante el transporte.

Comportamiento reológico: Las propiedades de flujo determinan la facilidad con la que el polvo fluirá al vaciar el contenedor. Los polvos se pueden clasificar según su capacidad de flujo:

- Polvos de flujo libre: fáciles de manipular, requieren poca asistencia

- Polvos cohesivos: pueden formar aglomerados y requerir sistemas de ayuda al flujo

- Polvos muy cohesivos: requieren soluciones específicas como fluidización, vibración o incluso agitación mecánica

Pruebas específicas como la medición del ángulo de reposo, el índice de Carr o el uso de células de cizallamiento permiten evaluar con precisión estas características.

Sensibilidad a la humedad e higroscopicidad: Los polvos higroscópicos absorben la humedad del aire ambiente, lo que puede alterar sus propiedades físicas y químicas. Para estos productos, es imprescindible utilizar contenedores IBC perfectamente herméticos o equipados con sistemas de deshumidificación. La sensibilidad a la humedad también puede determinar la elección de los materiales de construcción y las juntas de estanqueidad.

Propiedades electrostáticas: Algunos polvos, especialmente los orgánicos y los polímeros, pueden generar importantes cargas electrostáticas durante su manipulación. Estas cargas no solo suponen un riesgo de explosión en determinados entornos, sino que también pueden afectar al flujo del producto. Para estas aplicaciones pueden ser necesarios contenedores con conexión a tierra o fabricados con materiales disipativos.

Abrasividad y corrosividad: Los polvos abrasivos pueden dañar progresivamente las superficies internas de los contenedores, especialmente en las válvulas y los orificios de drenaje. Para estos productos, se recomiendan materiales resistentes a la abrasión o recubrimientos específicos. Del mismo modo, los productos corrosivos requieren materiales adecuados, como acero inoxidable 316L o recubrimientos protectores.

2.2. Volumen y ritmo de producción

Una evaluación precisa de los volúmenes de producción y los ritmos de trabajo es esencial para dimensionar correctamente su parque de contenedores IBC y los equipos asociados. Este análisis debe tener en cuenta no solo la situación actual, sino también las previsiones de crecimiento futuro.

Análisis de los flujos de producción: El mapeo detallado de sus flujos de producción permite identificar los puntos críticos en los que el uso de contenedores IBC aportará más valor. Este análisis debe tener en cuenta:

- Los volúmenes diarios, semanales y mensuales de polvos manipulados

- Las variaciones estacionales y los picos de producción

- El número de referencias y la frecuencia de los cambios de productos

- Los tiempos de permanencia de los productos en el proceso de fabricación

Dimensionamiento del parque de contenedores: El número de contenedores necesarios depende de varios factores interrelacionados:

- El volumen total de producto en circulación

- El tiempo de ciclo completo (llenado, transporte, almacenamiento, vaciado, limpieza)

- Los tiempos de espera entre las diferentes etapas del proceso

- El número de referencias diferentes manipuladas

Un cálculo preciso de estos parámetros permite optimizar la inversión inicial y garantizar una disponibilidad suficiente de los contenedores.

Modularidad y evolutividad: Para las empresas cuyos volúmenes de producción son variables o están en crecimiento, las soluciones modulares son especialmente adecuadas. La adquisición progresiva de contenedores IBC permite repartir la inversión y adaptarse a la evolución de las necesidades. Un enfoque modular también puede aplicarse a los equipos de llenado y vaciado, con estaciones evolutivas capaces de tratar un número creciente de contenedores en paralelo.

Gestión de flujos físicos y de información: La optimización de los flujos físicos de los contenedores debe ir acompañada de una gestión informatizada eficaz. Los sistemas de seguimiento en tiempo real permiten localizar cada contenedor, conocer su contenido y su estado (lleno, vacío, en limpieza). Estas herramientas de gestión facilitan la planificación de la producción y minimizan los riesgos de interrupción del suministro de las líneas. También contribuyen a la trazabilidad completa de los lotes, un requisito fundamental en las industrias reguladas.

Optimización de los tiempos de cambio: El uso de contenedores IBC reduce considerablemente los tiempos de cambio entre dos producciones. Para maximizar esta ventaja, se recomienda adoptar técnicas inspiradas en el SMED (Single Minute Exchange of Die), preparando con antelación los contenedores necesarios para la siguiente producción.

2.3. Restricciones normativas y reglamentarias

Las industrias que manipulan polvos están sujetas a estrictos marcos normativos que varían según los sectores de actividad y las zonas geográficas. La transición a los contenedores IBC debe integrar estos requisitos desde la fase de diseño del proyecto.

Normas sanitarias y alimentarias: En la industria agroalimentaria, los materiales en contacto con los alimentos deben cumplir normativas específicas, como el Reglamento europeo (CE) n.º 1935/2004 o las normas de la FDA en Estados Unidos. Los contenedores destinados a esta industria deben estar fabricados con materiales aprobados para el contacto con alimentos y diseñados para permitir una limpieza y desinfección eficaces. Los fabricantes deben proporcionar «declaraciones de conformidad» que certifiquen que sus contenedores cumplen estos requisitos. La implantación de un sistema HACCP (Hazard Analysis Critical Control Point) también puede requerir adaptaciones específicas de los contenedores y los equipos asociados.

Requisitos farmacéuticos y BPF/GMP: La industria farmacéutica se rige por las Buenas Prácticas de Fabricación (BPF) o Good Manufacturing Practices (GMP). Estas normas imponen altos estándares en materia de trazabilidad, limpieza y validación de los equipos. Los contenedores IBC utilizados en este sector deben presentar generalmente:

- Superficies pulidas (acabado Ra ≤ 0,8 μm para las superficies en contacto con el producto)

- Conexiones sanitarias conformes con las normas (Tri-Clamp, BFM...)

- Documentación completa que incluya certificados de materiales, pruebas de integridad y cualificación de los equipos

La validación de la limpieza de los contenedores es especialmente crítica y puede requerir la implementación de procedimientos específicos y pruebas analíticas para demostrar la ausencia de residuos entre dos producciones.

Seguridad y medio ambiente ATEX: La manipulación de polvos combustibles o explosivos exige el cumplimiento de la directiva ATEX (ATmosphères EXplosibles). Esta normativa europea, y sus equivalentes internacionales, define las medidas que deben adoptarse para prevenir explosiones en zonas de riesgo. Para las aplicaciones afectadas, los contenedores IBC deben estar equipados con sistemas de puesta a tierra eficaces y certificados. Algunos componentes eléctricos (sensores, sistemas de pesaje) deben estar diseñados para funcionar con total seguridad en estos entornos.

Trazabilidad e integridad de los datos: Las industrias reguladas exigen una trazabilidad completa de las materias primas y los productos acabados. Los contenedores IBC pueden equiparse con sistemas de identificación permanentes (placas grabadas, etiquetas RFID) que permiten realizar un seguimiento de su historial y su contenido. En la industria farmacéutica, la integridad de los datos también es fundamental. Los sistemas informáticos asociados a la gestión de los contenedores IBC deben cumplir los principios de la parte 11 del título 21 del Código de Regulaciones Federales (21 CFR Parte 11) o del Anexo 11 de las BPF europeas.

Normas de transporte y logística: Los contenedores IBC destinados al transporte externo deben cumplir normas internacionales como la certificación UN/ADR para el transporte de mercancías peligrosas. Sus dimensiones deben ser compatibles con los estándares logísticos (palés, estanterías de almacenamiento, camiones) para facilitar su manipulación a lo largo de la cadena de suministro.

3. Dimensionamiento de los equipos e integración de los contenedores IBC

3.1. Elección de los contenedores adecuados

La selección del tipo de contenedor IBC más adecuado es un paso decisivo para el éxito de su transición. Esta elección debe tener en cuenta múltiples parámetros técnicos, operativos y económicos.

Materiales de construcción: La elección del material depende principalmente de la naturaleza de los productos manipulados y de las condiciones de uso:

Acero inoxidable (304L, 316L)

Ventajas: Durabilidad excepcional, alta resistencia química, facilidad de limpieza, compatibilidad con entornos estériles

Aplicaciones: Industria farmacéutica, química fina, agroalimentaria de alta gama

Consideraciones: El 316L ofrece una mejor resistencia a la corrosión que el 304L y es preferible para productos corrosivos o entornos salinos

Plástico alimentario (PE-HD, PP)

Ventajas: Coste reducido, ligereza, resistencia a los ácidos y bases

Aplicaciones: Agroalimentaria estándar, química no crítica

Consideraciones: Vida útil más limitada, sensibilidad a los golpes y a las altas temperaturas

Contenedores compuestos

Ventajas: Buen compromiso entre coste y rendimiento, ligereza

Aplicaciones: Productos no críticos, transportes frecuentes

Consideraciones: Reciclabilidad a veces compleja, durabilidad intermedia

Geometría y dimensiones: Los contenedores IBC están disponibles en una variedad de formatos, generalmente adaptados a los estándares logísticos internacionales:

Contenedores cúbicos/rectangulares

Ventajas: Optimización del espacio de almacenamiento, estabilidad

Consideraciones: Pueden presentar zonas muertas en las esquinas

Contenedores cónicos

Ventajas: Vaciado fácil, reducción de residuos

Consideraciones: ocupación del espacio menos óptima en el almacenamiento

Las dimensiones estándar más comunes se basan en las huellas de los palés (1200 x 800 mm, 1200 x 1000 mm) con alturas variables según la capacidad.

Capacidades volumétricas: la elección de la capacidad debe tener en cuenta los volúmenes de producción, la densidad de los productos y las restricciones de manipulación:

500 litros: Adecuado para producciones en series pequeñas o productos de alto valor añadido

1000 litros: Formato estándar que ofrece un buen compromiso entre capacidad y manejabilidad

1500-2000 litros: Para producciones de gran volumen que requieren equipos de manipulación adecuados

Características específicas: En función de las aplicaciones, pueden ser necesarias funciones adicionales:

Sistemas de vibración/fluidización integrados

Ventajas: Mejora del flujo de productos cohesivos

Aplicaciones: Polvos finos, productos sensibles al apelmazamiento

Doble envoltura calefactora/refrigerante

Ventajas: Mantenimiento de la temperatura del producto, prevención de la condensación

Aplicaciones: Productos sensibles a la temperatura, ceras, grasas

Aislamiento térmico

Ventajas: Protección contra las variaciones de temperatura exterior

Aplicaciones: productos termosensibles, entornos con temperatura no controlada

Sistemas de cierre y estanqueidad: la calidad del sistema de cierre es fundamental para garantizar la estanqueidad y facilitar las operaciones:

Tapas con bridas atornilladas

Ventajas: máxima estanqueidad, resistencia a la presión

Consideraciones: mayor tiempo de apertura/cierre

Sistemas de cierre rápido

Ventajas: facilidad de uso, ahorro de tiempo

Consideraciones: requiere un mantenimiento regular de las juntas

Válvulas de fondo

Existen varias tecnologías (mariposa, bola, guillotina) con características específicas en términos de estanqueidad, facilidad de limpieza y resistencia a la abrasión. El diámetro de la válvula influye directamente en el caudal de vaciado y debe adaptarse a las necesidades del proceso.

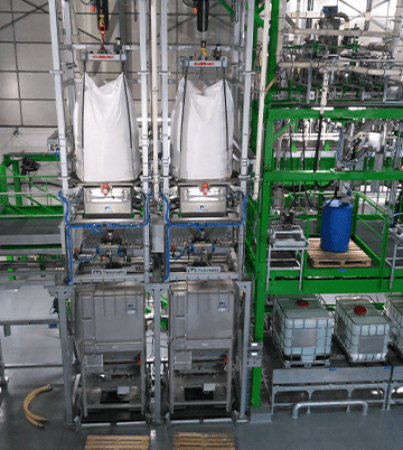

3.2. Estaciones de llenado y vaciado

La integración eficaz de los contenedores IBC en su proceso de producción requiere estaciones de llenado y vaciado diseñadas específicamente para optimizar los flujos de material y garantizar la seguridad y la higiene de las operaciones.

Estaciones de llenado: El llenado de los contenedores IBC debe estar diseñado para preservar la integridad del producto y garantizar un funcionamiento rápido y preciso:

Sistemas de dosificación

Dosificadores volumétricos: para aplicaciones que requieren una precisión media y un caudal elevado

Dosificadores ponderales: para aplicaciones que requieren una gran precisión de dosificación

Sistemas combinados: que combinan rapidez y precisión para grandes capacidades

Confinamiento y gestión del polvo

Manguitos de estanqueidad inflables para crear una unión hermética

Sistemas de aspiración localizada para capturar las emisiones de polvo

Cabinas cerradas con filtración para productos altamente activos o tóxicos

Compactación y densificación

Vibradores para optimizar el llenado y reducir el volumen ocupado

Mesas de compactación para productos sensibles al asentamiento

Sistemas de desaireación para evacuar el aire atrapado

Estaciones de vaciado: El vaciado suele ser el punto crítico en la manipulación de polvos. El IBCFlow®02 es una solución avanzada para esta etapa:

Principios de funcionamiento

Conexión estanca a la válvula del contenedor

Sistemas de asistencia al flujo integrados

Control preciso del caudal de vaciado

Minimización de las emisiones de polvo

Niveles de confinamiento

Confinamiento abierto: para productos no peligrosos con sistema de aspiración

Confinamiento cerrado: para productos sensibles o activos con transferencia al vacío/presión

Confinamiento total: para productos altamente activos/tóxicos con circuito cerrado y barreras múltiples

Integración en el proceso

Drenaje directo en mezcladores o reactores

Alimentación de líneas de envasado

Interfaz con sistemas de transporte neumático o mecánico

Pesaje y control: La precisión del pesaje es a menudo crucial:

Tecnologías de pesaje

Células de carga bajo los pies (estándar)

Pesaje suspendido (mayor precisión)

Sistemas de doble rango (capacidad y precisión)

Control informatizado

Gestión de recetas y lotes

Registro de datos de pesaje

Interfaz con MES, ERP

Limpieza y descontaminación: La limpieza de las estaciones es tan importante como la de los contenedores:

Limpieza in situ (NEP/CIP)

Boquillas giratorias (llenado)

Circuitos cerrados (válvulas, conexiones)

Secuencias automatizadas (lavado, enjuague, secado)

Materiales y diseño

Superficies pulidas sin ángulos muertos

Pendiente de flujo optimizada

Fácil acceso para el mantenimiento

3.3. Automatización y transporte

Laautomatización del flujo de contenedores IBC es un paso clave para la optimización global de su producción. No solo permite reducir las intervenciones manuales, sino también mejorar la trazabilidad y la fiabilidad de las operaciones.

Sistemas de transporte: La elección depende de la configuración, las restricciones y el nivel de automatización:

Transportadores de rodillos

Ventajas: Simplicidad, robustez, mantenimiento reducido

Aplicaciones: Traslados horizontales, acumulación

Variantes: Rodillos libres (por gravedad) o motorizados

Transportadores de cadena

Ventajas: Versatilidad, superación de desniveles

Aplicaciones: circuitos complejos, cambios de dirección

Consideraciones: mantenimiento más frecuente

Lanzaderas automatizadas (AGV/AMR)

Ventajas: máxima flexibilidad, adaptación dinámica

Aplicaciones: entornos cambiantes, conexión entre zonas distantes

Consideraciones: mayor inversión, infraestructura informática

Sistemas de posicionamiento: la precisión es esencial para las operaciones automatizadas:

Topes mecánicos y guías

Ventajas: Fiabilidad, simplicidad

Aplicaciones: Posicionamiento aproximado, parada

Sistemas de centrado activos

Ventajas: Alta precisión, compensación de tolerancias

Aplicaciones: Conexión automática a las estaciones

Sensores y controles

Detección de presencia e identidad

Verificación del posicionamiento correcto

Seguridad anticolisión y antiaplastamiento

Identificación y trazabilidad: Elemento clave para garantizar la trazabilidad y evitar errores:

Tecnologías de identificación

Códigos de barras (económicos)

Etiquetas RFID (sin contacto, almacenamiento de información)

Códigos QR (información densa, omnidireccionales)

Información trazada

Identificador único del contenedor

Contenido (producto, lote, cantidad)

Historial (llenado, almacenamiento, limpieza)

Estado y destino

Supervisión y control: Un sistema centralizado permite una gestión óptima:

Funcionalidades esenciales

Visualización en tiempo real (estado, posición)

Gestión de órdenes de transferencia y prioridades

Registro de movimientos y operaciones

Gestión de alarmas y anomalías

Integración con sistemas existentes

Interfaz con MES

Comunicación con autómatas de proceso

Conexión con sistemas de calidad/trazabilidad

Seguridad de las operaciones: La automatización debe integrar todos los aspectos de seguridad:

Dispositivos de protección

Barreras físicas y zonas seguras

Detectores de presencia y escáneres láser

Paradas de emergencia y reinicio seguro

Modos degradados y procedimientos de emergencia

Posibilidad de intervención manual

Procedimientos de recuperación tras incidentes

Redundancia de los sistemas críticos

¿Tiene un proyecto ?

Estoy a su disposición para asesorarle y acompañarle en su estudio.

Orlando, experto en transferencia modular de polvos industriales

4. Limitaciones y soluciones relacionadas con el vaciado de contenedores IBC

4.1. Características de los productos que influyen en el vaciado

El vaciado eficaz de los contenedores IBC está directamente influenciado por las propiedades físicas de los polvos. Un conocimiento profundo de estas características permite anticipar las posibles dificultades y aplicar las soluciones adecuadas.

Fluidez y cohesión: La capacidad de un polvo para fluir libremente es determinante:

Clasificación según la fluidez

Polvos de fluidez libre (ángulo de reposo < 30°): vaciado fácil y regular

Polvos de fluidez media (ángulo de reposo 30-45°): pueden requerir una ayuda ligera

Polvos cohesivos (ángulo de reposo > 45°): requieren dispositivos de ayuda

4.2. Soluciones técnicas para un vaciado eficaz

Existen diferentes sistemas para optimizar el vaciado de los contenedores IBC. Los dispositivos de ayuda al vaciado, como las placas vibratorias o los fluidificadores de aire, evitan la formación de puentes y facilitan el flujo del producto. Para los polvos sensibles a la humedad, se recomienda un vaciado en atmósfera controlada.

4.3. Caso particular de los productos sensibles

Los polvos reactivos o muy higroscópicos requieren una atención especial. Un almacenamiento hermético evita la absorción de humedad. El vaciado debe realizarse en un entorno confinado para evitar cualquier contaminación. Los sistemas de limpieza in situ (CIP) garantizan una higiene impecable entre cada lote de producción.

5. Preguntas frecuentes: Respuestas a preguntas habituales sobre la transición a los contenedores IBC

5.1. ¿Cuáles son las principales ventajas de los contenedores IBC frente a los big bags?

- Reducción de la contaminación cruzada

- Fácil integración en líneas automatizadas

- Menos manipulación e intervención humana

- Vaciado más limpio y mejor controlado

5.2. ¿Cómo garantizar el vaciado completo de los contenedores IBC?

El uso de estaciones de vaciado adecuadas, como la IBCFlow®02, garantiza una extracción total del producto sin pérdidas ni residuos.

5.3. ¿Son los contenedores IBC adecuados para todo tipo de polvos?

Sí, siempre que se elija el modelo adecuado y los accesorios adecuados: válvulas, revestimientos internos, ayudas para el flujo.

5.4. ¿Cuál es la vida útil de un contenedor IBC?

Un contenedor IBC bien mantenido puede durar varias décadas, lo que reduce los costes operativos.

5.5. ¿Es posible integrar los contenedores IBC en una línea de producción existente?

Sí, se pueden integrar progresivamente para sustituir a los big bags y mejorar la eficiencia del proceso.

Conclusión

Adoptar los contenedores IBC es optar por una producción más limpia, más flexible y más automatizada. Esta transición permite optimizar la trazabilidad, reducir la contaminación y mejorar la gestión de los polvos.

📞 ¿Trabaja en el tratamiento o la valorización de tierras raras?

Póngase en contacto con nuestros expertos para diseñar juntos una línea de producción a medida, eficaz y segura.