Descarga de contenedores IBC: ¿ Por qué las industrias eligen los IBC para polvos y materiales a granel ?

En las industrias que manipulan polvos y materiales a granel, la elección del contenedor adecuado es fundamental para garantizar un flujo eficiente de producto, reducir las pérdidas y proteger la seguridad del operario. Big bags, bidones, sacos, octabins o contenedores IBC : cada solución presenta ventajas y limitaciones en cuanto a confinamiento, higiene y ergonomía.

Los contenedores IBC (Intermediate Bulk Containers) están siendo cada vez más adoptados por las industrias gracias a su capacidad de minimizar la emisión de polvo, facilitar la dosificación controlada y adaptarse a procesos flexibles. ¿ Por qué las empresas los eligen frente a otras soluciones ? En este artículo presentamos sus beneficios, prácticas recomendadas y el equipamiento necesario para una descarga segura y contenida.

1. Comparativa de soluciones de almacenamiento y descarga para polvos a granel

Existen diversas soluciones de almacenamiento y descarga para productos en polvo, cada una con ventajas e inconvenientes según el tipo de producto, nivel de higiene requerido y volumen de producción. A continuación, presentamos una comparativa entre big bags, bidones, octabins e IBCs.

1.1. Big bags: opción económica pero limitada

Los big bags son una opción económica y comúnmente utilizada para el almacenamiento y transporte de polvos. No obstante, pueden presentar problemas de flujo como formación de puentes o apelmazamiento, y su apertura genera frecuentemente emisión de polvo. Además, requieren de equipos de elevación como grúas o montacargas para su manipulación segura.

1.2. Bidones y sacos: útiles para pequeños volúmenes

Los bidones y sacos son adecuados para cantidades pequeñas de producto y se emplean a menudo en laboratorios o producciones por lotes. Son fáciles de manipular, pero exigen una intervención manual frecuente y pueden aumentar el riesgo de contaminación cruzada. También generan una mayor cantidad de residuos de embalaje.

1.3. Octabins: equilibrio entre volumen y protección

Los octabins ofrecen mayor resistencia y capacidad que los big bags, y protegen mejor el producto. Sin embargo, su descarga puede requerir equipos especiales para garantizar un flujo limpio. Consulte más sobre soluciones de descarga de polvos de Palamatic.

2. Ventajas clave del uso de IBCs en el manejo de polvos

2.1. Descarga más limpia y segura

Durante la descarga de polvos pueden generarse emisiones de polvo y pérdidas de producto, afectando tanto la seguridad del operario como la higiene del entorno. Los IBCs permiten una descarga sellada y controlada, con posibilidad de integrar equipos de aspiración y contención para mantener zonas de trabajo limpias y seguras.

2.2. Mayor flexibilidad en la gestión de materias primas

A diferencia de los big bags, los IBCs permiten una descarga parcial, lo que facilita una dosificación precisa y optimiza el control de inventario. También reducen el desperdicio de producto y son ideales para cambios frecuentes de lotes, minimizando el riesgo de contaminación cruzada.

2.3. Diseño ergonómico para los operarios

Los sistemas IBC están diseñados para mejorar la ergonomía y reducir el esfuerzo físico de los operarios. Su altura y accesibilidad facilitan las tareas diarias, y su compatibilidad con sistemas de dosificación automática reduce la intervención manual y el riesgo de errores.

¿ Está planeando un proyecto de descarga de contenedores IBC ?

Estoy disponible para asesorarle y acompañarle en la evaluación de su proceso.

Orlando, experto en sistemas de descarga de IBC

3. ¿ Cómo llenar un contenedor IBC ?

3.1. Llenado por gravedad

El método más simple consiste en llenar el IBC por gravedad, posicionándolo bajo una tolva o silo. Al abrir la válvula, el producto fluye naturalmente. Este sistema es económico, pero puede provocar emisión de polvo si no se incorpora un sistema de sellado o extracción.

3.2. Sistema de llenado sellado manual

Para mejorar la contención de polvo, se puede emplear un sistema manual con sellado, compuesto por una placa de cierre móvil o una junta inflable que rodea la boca del contenedor. Este método, aunque requiere intervención del operario, mejora notablemente la higiene. Consulte más sobre sistemas de transferencia sellada de Palamatic.

3.3. Sistema de llenado totalmente sellado

Cuando se trata de polvos tóxicos, volátiles o sensibles a la humedad, lo ideal es utilizar un sistema de llenado completamente cerrado. Este sistema integra una junta inflable hermética y control de presión para evitar la entrada o salida de aire durante el proceso. Es especialmente recomendado para las industrias farmacéutica, alimentaria o química.

4. ¿ Cómo descargar un contenedor IBC ?

4.1. Descarga por gravedad

La descarga por gravedad consiste en colocar el IBC sobre una tolva de recepción y abrir la válvula inferior para permitir el flujo del producto. Es una opción económica, pero puede generar emisión de polvo si no se emplean elementos de contención adecuados.

4.2. Conexión con junta tipo tulipán

La junta tulipán permite una conexión estanca y sin polvo entre el contenedor y la estación de descarga. Al sellar herméticamente la salida, se reduce el riesgo de fugas. Este sistema se integra habitualmente en instalaciones avanzadas de descarga de IBC.

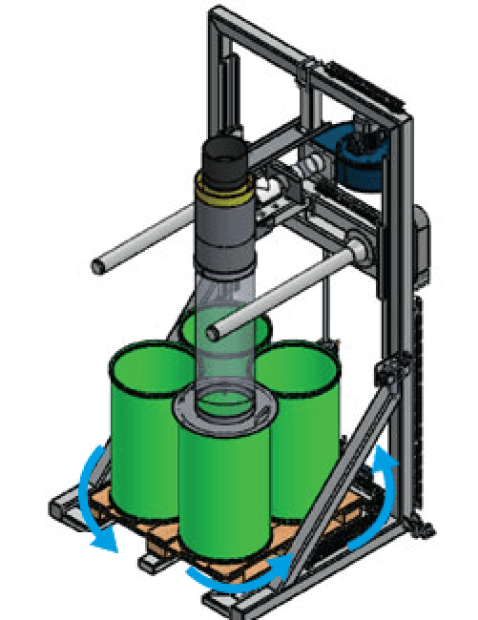

4.3. Descarga con sistema de asistencia al flujo

Algunos productos tienden a compactarse o formar puentes que dificultan la salida. Para estos casos, se emplean plataformas vibrantes o sistemas de masaje que facilitan el vaciado continuo. Son ideales para polvos finos, pegajosos o granulados densos.

4.4. Transferencia mediante válvula mariposa dividida

La válvula mariposa dividida proporciona un sistema de descarga totalmente seguro e higiénico. Cada mitad se acopla respectivamente al IBC y a la estación, formando una conexión estanca. Se utiliza especialmente en entornos alimentarios, farmacéuticos y químicos donde se exige máxima seguridad.

5. Preguntas frecuentes

5.1. ¿ Es más caro un IBC que un big bag ?

Sí, el coste inicial de un IBC es más elevado que el de un big bag de un solo uso. Sin embargo, al ser reutilizable y ofrecer mayor control y limpieza durante la descarga, representa una inversión más rentable a largo plazo.

5.2. ¿ Cómo asegurar una descarga libre de polvo ?

Utilizando un IBC con sistemas sellados como una junta tipo tulipán o una válvula mariposa dividida. También se pueden integrar extractores de polvo y plataformas vibrantes para mejorar el rendimiento. Conozca más en Palamatic soluciones de contención.

5.3. ¿ Se puede automatizar la descarga ?

Por supuesto. Existen sistemas automáticos de descarga que permiten controlar el caudal, las válvulas y los sensores. Estas soluciones mejoran la seguridad y reducen la necesidad de intervención manual.

5.4. ¿ Cuál es la capacidad máxima de un IBC ?

Los IBCs suelen tener capacidades entre 500 y 1.500 litros, aunque es posible adaptar modelos según el producto, espacio disponible y volumen requerido.

5.5. ¿ Se puede usar un IBC para distintos productos ?

Sí, siempre que se realice una limpieza adecuada entre usos. Los sistemas de lavado industrial y los acabados internos lisos permiten evitar contaminaciones cruzadas. Vea más sobre las soluciones de IBC higiénicas de Palamatic.

Conclusión

Los contenedores IBC representan una solución segura, eficiente y reutilizable para el manejo de polvos y materiales a granel. Gracias a sus sistemas sellados y su capacidad para realizar descargas controladas, ofrecen mayor higiene, trazabilidad y una mejor experiencia operativa.

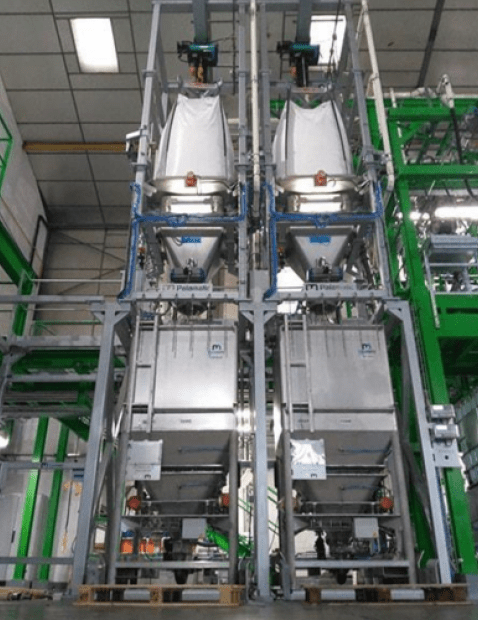

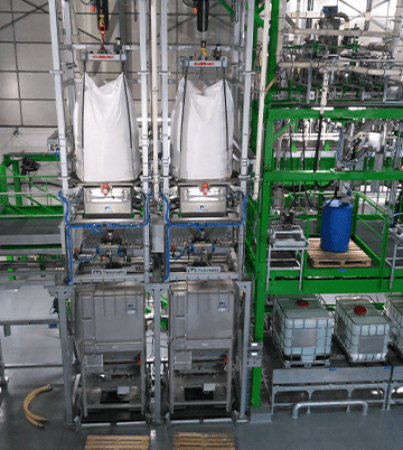

Palamatic Process ofrece diversas configuraciones adaptadas a su nivel de automatización:

- IBCFlow® 01: estación de descarga básica y eficaz.

- IBCFlow® 02: versión semiautomática con control de flujo.

- Sistemas a medida: diseñados según los requisitos específicos de su industria.

Contáctenos hoy mismo para una evaluación personalizada y descubra cómo nuestras soluciones para IBC pueden mejorar la eficiencia en su proceso de transferencia de polvos.