Producto procesado: Octaóxido de triuranio (U3O8)

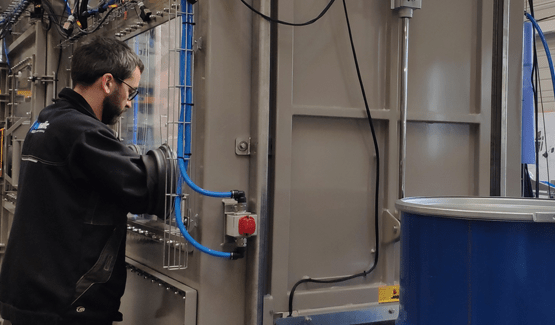

Cabina de descarga de bidones

El octaóxido de triuranio, también conocido como octoóxido de triuranio u octoxido de triuranio, es un producto altamente tóxico que se considera peligroso.

Es un sólido inodoro, de color verde oliva a negro, que constituye la mayor parte de la torta amarilla. La torta amarilla es un paso intermedio en el proceso de fabricación de combustible nuclear a partir del mineral de uranio.

La instalación se refiere al suministro de un conjunto para el vaciado de bidones, el trasvase del producto y su dosificación en un espacio confinado.

Los tambores tratados son tambores de 380 kg con una apertura total. Sólo se necesita un operario para garantizar el buen funcionamiento de la estación de vaciado. El tiempo de vaciado de un tambor es de aproximadamente 45 minutos a 1 hora.

La unidad está compuesta por 4 áreas principales que corresponden a las 4 funciones del proceso:

1. Recinto de vaciado de bidones compuesto por 3 compuertas y una estación de vaciado con tubo de aspiración

2. Sistema completo de ventilación conectado a la cámara

3. Sistema de transferencia neumática de aspiración conectado a la tubería

4. Sistema de dosificación de peso compuesto por una tolva de almacenamiento y un dosificador de tornillo. Todo el sistema está montado sobre células de carga.

ZONA 1: VACIADO

Este recinto garantiza una contención óptima durante la operación de vaciado del tambor. El recinto está dimensionado para permitir el ciclo completo, desde la recepción del contenedor lleno hasta la evacuación del mismo una vez vaciado. El sistema de ventilación conectado a la caja garantiza una atmósfera de trabajo limpia en la caja y el confinamiento del dispositivo al exterior.

El recinto consta de 3 esclusas principales:

El tambor lleno se coloca en una cinta transportadora motorizada que comienza en el exterior de la cámara; entonces puede comenzar el ciclo de procesamiento.

Cada cámara está separada por puertas de guillotina automáticas y estancas. Esto garantiza una contención óptima y un flujo de aire controlado en cada etapa del proceso de vaciado.

Compuerta n°1 : Desbloqueo

La compuerta nº 1 está compuesta por una caja de guantes montada sobre un frente de cristal, un transportador motorizado de dos vías y una puerta de guillotina automática estanca (entrada de bidones).

Esta cerradura está conectada al sistema de ventilación, que permite mantener el tambor bajo presión y renovar el aire constantemente. Una vez que el tambor ha entrado en la compuerta n° 1, el operario realiza las siguientes tareas

- Aflojar el fleje

- Retirada del fleje sin quitar la tapa

Una vez finalizada esta tarea, el operario pulsa la IHM para autorizar la evacuación del tambor para bloquear la compuerta n°2.

Compuerta n°2 : Vaciado y control

La compuerta n°2 está compuesta por 2 estaciones. Cada una de ellas está equipada con una caja de guantes montada en un frente de cristal y que permite al operario trabajar con total seguridad.

La estación A consta de un transportador motorizado de dos vías, una puerta de guillotina automática estanca, un soporte de cubierta y un espejo de control.

Esta estación está diseñada para realizar 3 funciones:

- Retirada de la tapa para permitir el vaciado del bidón en la estación B

- Comprobación del tambor una vez vaciado con el espejo.

- Vuelva a colocar la tapa en el tambor vaciado para permitir su vaciado.

La estación B consta de los siguientes componentes:

- 1 transportador motorizado de dos vías, montado sobre una mesa giratoria automática

- 1 tubo de aspiración montado en un mástil de descenso y ascenso

- 1 tapa de recogida para confinar el tambor durante la fase de vaciado del polvo

- 1 puerta de guillotina automática estanca para la evacuación del bidón vaciado hacia la compuerta n°3.

El tambor, en movimiento sobre el transportador de rodillos, se coloca en una mesa giratoria donde queda inmovilizado.

En la cabeza del tambor se coloca un cabezal de succión que permite confinar la parte abierta del tambor durante la fase de vaciado. También permite guiar el tubo de aspiración. El operador agarra el tubo de aspiración montado en un mástil y puede comenzar la fase de vaciado. A medida que el producto es aspirado, la varilla se sumerge en el tambor.

Como el polvo tiene un efecto de "obstrucción", se crea una chimenea cuando la varilla desciende en el tambor. Para permitir el raspado del polvo alrededor de esta chimenea, el operador hace girar el tambor mediante un pedal. El plato giratorio realiza cuartos de vuelta a demanda.

Una vez vaciado el bidón, el operario autoriza su evacuación al puesto de control (puesto A), mediante la HMI. El transportador realiza una "marcha atrás" para evacuar el tambor hacia el puesto de control.

Una vez terminada la inspección en la estación A, se vuelve a colocar la tapa en la parte superior del tambor. Sin embargo, si el vaciado del tambor no es satisfactorio, se realiza un segundo ciclo de aspiración en la estación B.

Una vez que el tambor se ha vaciado por completo, el operario autoriza su retirada de la cámara de cierre 2 mediante transportadores motorizados y la puerta de guillotina.

La esclusa 2 también está conectada al sistema de ventilación para mantener y controlar la "cascada" de vacío entre las esclusas, necesaria para mantener la contención y la renovación del aire. A continuación, el bidón se evacua hacia la esclusa 3 (esclusa de control). A continuación, el tambor se evacua a la esclusa nº 3 (esclusa de control), donde se realiza un control de no contaminación. Este cierre permite almacenar un máximo de 4 bidones vacíos y volver a colocar el fleje.

Los tambores se trasladan a la esclusa nº 4. Este espacio está equipado con una abertura para la entrada y salida del personal con el fin de evacuar manualmente los bidones vacíos, con sus tapas y flejes.

Compuerta n°3 : Inspección final y almacenamiento

La cámara de cierre n°3 recupera los bidones vaciados. A continuación se realiza un control de no contaminación. Este cierre permite almacenar un máximo de 4 bidones vacíos y volver a colocar el fleje.

Este espacio está equipado con una abertura para la entrada y salida del personal con el fin de evacuar manualmente los bidones vacíos, con sus tapas y flejes.

ZONA 2: VENTILACIÓN

La contención está conectada a un sistema completo de ventilación. Permite despresurizar el recinto para mantener la contención en caso de daños (guantes perforados, posibles fugas, etc.) y la renovación constante del aire de las esclusas.

Este dispositivo se compone de :

- 1 juego de válvulas de gestión automática.

- 1 juego de instrumentación (sensor de presión, manómetro, Delta-P, etc.)

- 2 conjuntos de filtración de muy alta eficiencia en cascada.

- 1 ventilador para crear un vacío.

Todo el sistema se instala en el área técnica.

ZONA 3: TRANSFERENCIA

Esta zona está dedicada a la transferencia neumática del polvo: un ciclofiltro de aspiración colocado en una estructura de soporte se instala al final de la línea en la tubería de transferencia neumática. Este ciclofiltro asegura la separación de aire/producto. La capacidad de almacenamiento del ciclofiltro es de 213 litros, la capacidad de un tambor. Un filtro primario se coloca antes de la bomba de vacío. Esta bomba garantiza el vacío necesario para la transferencia del material a la tubería.

ZONA 4: DOSIFICACIÓN

Debajo del ciclofitre se encuentra una tolva de dosificación (dosificación por peso). También está montado en una estructura de soporte y está equipado con células de carga. Se conecta al ciclofiltro mediante un manguito flexible. A la salida de la tolva pulmón se monta un alimentador de tornillo. El pesaje de la tolva y del dosificador permite una dosificación continua por peso.

Un filtro de desgasificación colocado en la tolva garantiza el equilibrio del volumen. Este filtro puede funcionar tanto en modo de escape como de aspiración.

La salida del filtro está conectada al circuito de extracción de la cámara.

El polvo se separa del flujo de aire mediante un elemento filtrante y cae en la tolva mediante el sistema de limpieza por aire comprimido integrado en la cubierta. Esto reduce las pérdidas de producto.