Productos procesados: azúcar granulado, suero de leche, leche desnatada en polvo

Proceso para la producción de chocolate

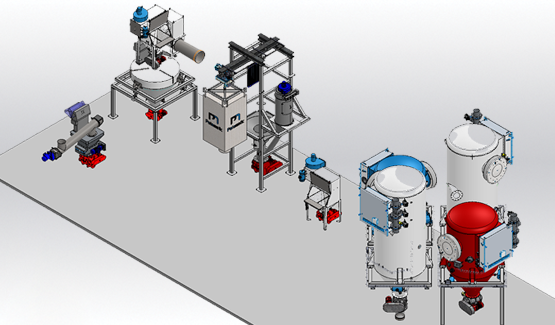

Línea de producción completa para la fabricación de chocolates en la industria de la confitería.

Objetivos: El cliente, un importante productor mundial de chocolates y productos de confitería, deseaba instalar una nueva línea de proceso llave en mano para la producción de chocolate líquido en su planta de Canadá. Para reforzar la línea de producción de productos líquidos, el cliente quería que el proceso de productos secos incluyera equipos capaces de manejar la descarga, la transferencia, el almacenamiento y la dosificación de estos ingredientes en polvo.

La solución: Palamatic Process proporciona a este cliente dispositivos de descarga y alimentación de materias primas, sistemas de transporte y transferencia neumáticos, tanques de recepción y equipos de dosificación para la manipulación de todos los ingredientes secos que intervienen en el proceso de mezcla posterior.

El sistema debe incluir características adicionales para evitar el calentamiento de los materiales en las líneas de transferencia y para respetar la zona peligrosa. Todo el equipo está fabricado con acero inoxidable de calidad alimentaria 304 para las partes húmedas.

Equipos integrados: estación de vaciado manual de sacos SackTip®, estación de vaciado de súper sacos EasyFlow@125, línea de transferencia neumática y gestión de la línea.

El cliente requiere una amplia gama de ingredientes menores que se añaden al proceso de mezcla posterior. Muchos de estos ingredientes menores tienen que ser introducidos en pequeñas cantidades que no podrían ser entregadas en súper sacos, por ejemplo. Por lo tanto, para adaptar mejor el proceso de producción de polvo a las necesidades del fabricante, se instalan dos estaciones de vaciado de bolsas, la primera dedicada a una única línea de transporte al vacío para la adición de varios ingredientes menores y la segunda para los ajustes manuales en las líneas de transferencia de leche desnatada en polvo y suero.

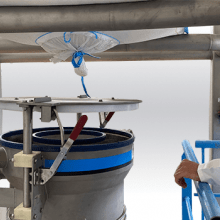

Estación de vaciado de bolsas

La primera estación manual de vaciado de bolsas Sacktip®, dedicada a la adición de ingredientes menores, incorpora características como un sistema de recogida de polvo en la parte superior de la unidad y un compactador de bolsas adosado al lateral de la estación. El sistema de filtración de polvo integrado consiste en un extractor que genera un vacío atmosférico dentro de la estación de vaciado de bolsas. El polvo pasa a través de los cartuchos filtrantes y el aire limpio sale por la salida del ventilador.

Se utiliza un tanque de aire comprimido para la limpieza de pulso inverso para evitar que los cartuchos se obstruyan y para minimizar la pérdida de producto en los filtros.

El compactador de bolsas se acopla a un punto de acceso abierto en el lateral de la unidad. Una vez que el operario ha terminado de vaciar la bolsa de su contenido, simplemente arroja los restos de la bolsa a través de esta entrada, donde caen en una pequeña tolva de recogida equipada con un gran sinfín. El sinfín gira a un ritmo lento y empuja la bolsa vacía hacia un tubo de compresión.

Una bolsa de polietileno está unida al tubo por anillos de tensión elastoméricos. A medida que las bolsas se acumulan en el interior del tubo, se compactan unas contra otras y ejercen lentamente presión sobre la bolsa de plástico, haciendo que se expanda hacia el exterior.

El operario permite que se expanda hasta una determinada longitud que puede retirarse fácilmente para su eliminación del puesto de trabajo. Estas características garantizan que cualquier polvo o material residual que salga de la bolsa esté perfectamente contenido, manteniendo el puesto de trabajo limpio y seguro.

Debajo de la estación de ensacado, una válvula rotativa con esclusa de aire permite una dosificación regular y controlada en el proceso posterior. Esta válvula rotativa está diseñada para funcionar a un caudal de 9 m³/h con una precisión de dosificación de 1,31 litros por bolsa. Los flujos de volumen se dan con una tasa de llenado del 80%. Esta tasa de llenado puede variar en función del comportamiento de los productos y de la ubicación de la válvula rotativa.

Por debajo de la válvula rotativa, una tolva de almacenamiento intermedio colocada sobre células de carga garantiza el mantenimiento de las cantidades necesarias de ingredientes menores gracias a la función de pérdida de peso.

Otros componentes integrados en la tolva pulmón son los dispositivos de detección de sondas de nivel alto y bajo y los vibradores neumáticos para ayudar al flujo de los polvos que fluyen con dificultad. Los operarios cargan la cantidad necesaria de ingredientes a través de la estación de vaciado de bolsas en la tolva intermedia situada debajo (por gravedad) e introducen la receta del lote necesaria para esa estación de producción. A continuación, el programa indica a las células de carga, a la tolva y a la válvula rotativa la cantidad de producto que debe dosificarse en la línea de transferencia inferior. Cuando la tolva alcanza el peso objetivo, el programa indica a la válvula rotativa que deje de dispensar el producto.

Este componente del sistema permite una intervención mínima del operador, una gestión segura y ergonómica de la descarga de ingredientes menores y la contención del polvo y los materiales residuales.

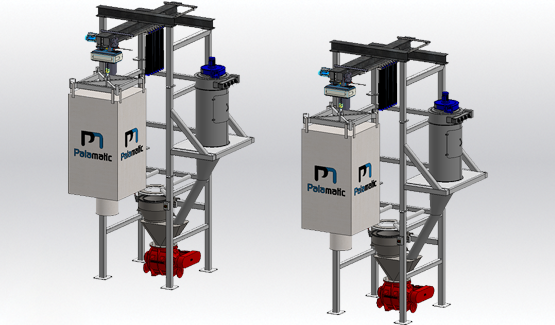

Estación de descarga de súper sacos

Para procesar los principales ingredientes suministrados en súper sacos, la estación de descarga de big bags EasyFlow® EF1 proporciona una instalación controlada y confinada para descargar de forma segura polvos y sólidos a granel. Este equipo de descarga de big bags a granel incorpora las siguientes características:

- Un polipasto eléctrico con un dispositivo de suspensión de súper sacos para elevar y cargar con seguridad la estación.

- Un tubo de conexión telescópico que se acopla al conducto de descarga del súper saco

- Una placa de soporte del súper sacos

- Un cabezal de llenado de doble envoltura para equilibrar el material y el aire.

Una de las características más importantes de este modelo es el tubo de conexión telescópico. Funciona mediante una placa de sujeción que atrapa el vertedero de big bags en la columna interior del tubo de llenado de doble camisa.

El operario levanta el tubo telescópico hasta que esté nivelado con el vertedero. Antes de soltar el vertedero, el operador coloca el vertedero alrededor del tubo interior y baja el anillo de sujeción sobre el cabezal de llenado. El operario puede entonces retirar con seguridad el vertedero del big bag. A continuación, los controles permiten que el tubo baje, lo que hace que el fondo de la bolsa grande se estire y cree una acción de embudo. Este diseño está pensado para facilitar la extracción de materiales con malas propiedades de flujo.

En esta unidad también se instalan cilindros de masaje para facilitar aún más el flujo de material fuera del súper saco. Estos cilindros neumáticos presionan los lados del big bag para ayudar a romper las bóvedas que puedan formarse. También hay una válvula de control alrededor del tubo de descarga para detener el flujo de material. Esto permite a los operarios retirar el súper saco sin vaciarlo por completo y sustituirlo por uno nuevo.

Una unidad de recogida de polvo independiente se instala directamente en el lateral de la planta para minimizar el espacio en el suelo. Funciona de la misma manera que la unidad de recogida de polvo mencionada anteriormente. Una ventaja adicional de utilizar filtros de polvo independientes en cada estación de descarga es evitar la contaminación cruzada de materiales entre lotes, ya que cada filtro está dedicado a un tipo de ingrediente.

Sistemas de transferencia neumática

Tres líneas de transporte por vacío y una línea de transporte por presión permiten transferir los ingredientes principales y secundarios desde varios puntos de recepción de materias primas. Debido a la naturaleza de estos ingredientes, muy grasos o higroscópicos (o ambos), se ha tenido mucho cuidado en preservar la integridad del producto instalando enfriadores de aire y deshumidificadores en la sección de entrada de aire de las líneas de transferencia de material.

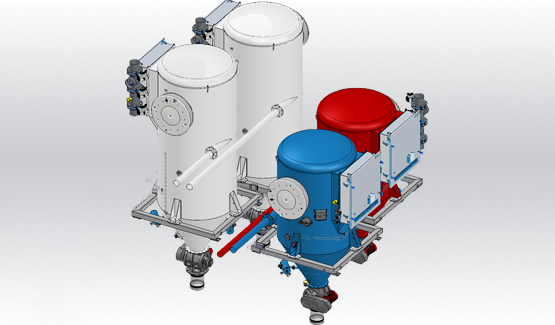

Se utilizan sopladores en cada línea. En el caso de la transferencia por aspiración, al final de cada línea después del depósito del ciclón, y en el caso de la línea de transferencia por empuje, al principio.

Las válvulas de conmutación se utilizan para conectar y empalmar las líneas de transporte, especialmente en el caso de la segunda estación de descarga de bolsas, que puede transportar pequeñas cantidades de leche en polvo desnatada o suero a cualquiera de los receptores de polvo designados.

También se instalan sistemas de detección magnética en línea a lo largo de las tuberías de transferencia para evitar que los contaminantes ferrosos entren en los procesos posteriores de mezcla de líquidos y polvos. Se pueden retirar fácilmente para su inspección y limpieza.

Los deshumidificadores mantienen el aire seco, lo que es esencial para evitar que los materiales formen grumos o pegotes. También lo hace la doble protección que ofrece el refrigerador de aire, que mantiene la temperatura del aire comprimido bajo control para evitar más problemas de flujo y atascos en las líneas de transporte.

En la línea de transporte de azúcar, bajo el silo de almacenamiento, también se ha instalado un rompe terrones. Un transportador de tornillo extrae el azúcar cristal del silo y lo transporta a una trituradora. El rompedor de grumos ayuda a deshacer los grumos que se hayan podido formar en el azúcar durante su fase de almacenamiento. Esto aumenta la eficacia de la línea y evita los atascos.

Al final de cada línea de transporte se encuentran los tanques de recepción diseñados para separar el polvo del aire. Se han instalado un total de 4 depósitos, el primero de los cuales está destinado a la recogida de los distintos ingredientes menores y está dimensionado para una capacidad de 1.500 litros con un rendimiento de 8 toneladas por hora. La segunda y la tercera se utilizan para la leche desnatada y el suero, con una capacidad total de 4.800 litros y un rendimiento de 8 toneladas por hora. El último forma parte de la línea de transferencia a presión para el transporte de azúcar y está dimensionado para contener 2.000 litros y tiene una velocidad de transporte de 9 toneladas por hora.

El ciclón funciona permitiendo que las partículas de polvo más pesadas bajen en espiral y se acumulen en el fondo de la tolva. A medida que el producto se asienta, el aire fluye a través del cartucho del filtro y sale por el escape. De nuevo, otro tanque de aire comprimido y un temporizador proporcionan ráfagas regulares de aire limpio (pulso de chorro inverso) para eliminar cualquier polvo recuperable de los cartuchos de filtro. En estas unidades se instalan ayudas al flujo, como cañones de aire y vibradores, para garantizar la descarga completa en el proceso de mezcla posterior.

Controles y automatización

Para este proyecto, el cliente está equipado con un panel de pantalla táctil con comunicación ethernet. Una caja de comunicación ethernet adicional permite la comunicación externa con nuestros servicios para el diagnóstico remoto. El PLC Pal'Touch®, de programación visual, ofrece asistencia para la programación y el mantenimiento a distancia del PLC. El PLC Pal'Touch, programado visualmente, se encarga de la gestión completa de las funciones electrónicas de todo el sistema.