La implantación de una nueva línea de producción o de un nuevo equipo requiere un estudio previo de sus polvos y materiales a granel, así como de sus necesidades y limitaciones empresariales.

Nuestros expertos vuelven a los 4 criterios principales para llevar a cabo con éxito su proyecto de procesamiento de polvo.

1. Defina las características de sus polvos

Es importante conocer las características de sus polvos y materiales a granel a la hora de planificar y comprar su equipo de producción.

La densidad aparente desempeña un papel fundamental en el comportamiento de un polvo en las líneas de producción, especialmente en las operaciones de almacenamiento, transporte y mezcla.

Los polvos más ligeros ocuparán más volumen cuando se trate de un peso específico para el envasado, mientras que los polvos más pesados pueden requerir una mayor velocidad para ser impulsados hacia las tuberías de transporte.

La distribución del tamaño de las partículas también es importante para entender la actitud de su polvo. Hay muchos métodos para medir el tamaño de las partículas de su producto, como la infracción láser, los tamices, la suspensión líquida... Estos métodos proporcionan los rangos superior, medio e inferior de la composición de las partículas. La PSD (distribución del tamaño de las partículas) suele medirse mediante los valores D90, D50 y D10, número que corresponde al porcentaje de material que pasa por un determinado tamiz o tamaño de malla.

El ángulo de reposo es otro indicador clave de cómo se comportará su material a granel en un proceso. Es especialmente importante cuando se diseña el ángulo de caída de las tolvas y los contenedores.

Otros factores clave para los polvos son la toxicidad (evitar la exposición del operario), la abrasividad (revestimientos especiales en los equipos), la higroscopicidad (capacidad del polvo para aglutinarse en entornos húmedos), la temperatura (grado de sensibilidad a las altas temperaturas) y el contenido de humedad.

Todas las propiedades funcionales de los polvos deben analizarse cuidadosamente al diseñar su proceso para maximizar la productividad resultante. Lea nuestro artículo sobre las 7 propiedades de los polvos que debe conocer.

2. Defina su objetivo de producción deseado

Tanto si tiene un objetivo de producción diario, semanal, mensual o anual, debe elegir equipos (cribas, transportadores, trituradoras, etc.) con capacidad para cumplir ese objetivo.

Los equipos pueden diseñarse para adaptarse exactamente a sus necesidades de producción en cada fase del proceso. Sin embargo, es aconsejable mantener un margen de maniobra para gestionar las necesidades imprevistas de aumentar los ciclos de producción y ofrecer así una capacidad adicional a su línea.

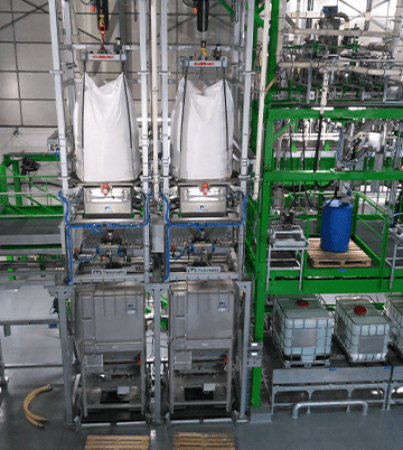

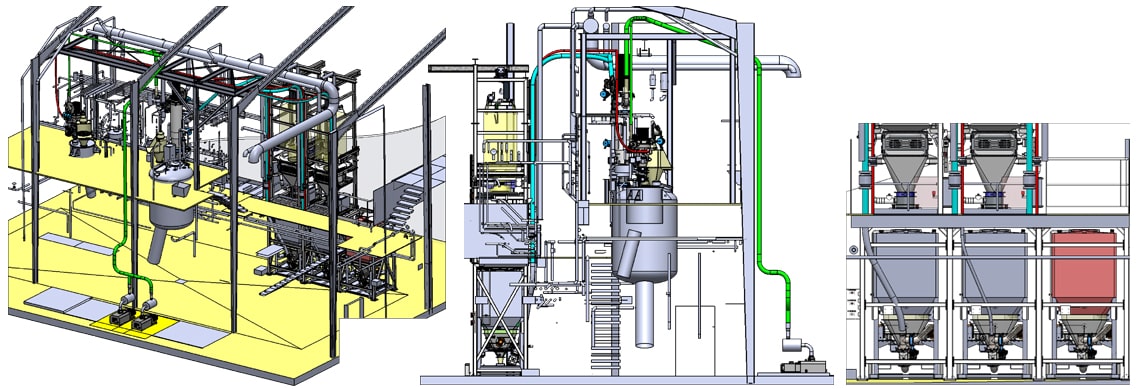

Palamatic Process dispone de varios modelos dentro de su gama de equipos que pueden satisfacer diferentes ritmos de producción según las necesidades de los industriales

¿Necesita información adicional?

Puedo ayudarte y acompañarte en tu estudio.

Paul, experto en polvo

3. Tener en cuenta las especificidades del diseño de los equipos en función del polvo que se procesa

El equipo de producción suele ofrecerse en acero al carbono, acero inoxidable 304 o 316. Dependiendo de las características del polvo a procesar, la elección del material de construcción será diferente.

En las industrias química y minera, los proveedores de equipos pueden utilizar acero al carbono pintado como principal medio de fabricación. La industria alimentaria suele utilizar acero inoxidable 304 por razones de limpieza. Las industrias farmacéutica, cosmética o láctea tienen normas de higiene muy estrictas y casi siempre utilizan acero inoxidable 316L.

Además del elemento de fabricación de un equipo, hay que fijarse en los pulidos que debe cumplir su superficie. Si su polvo es una sustancia pegajosa, es decir, que se adhiere a todo lo que entra en contacto, y es difícil que fluya, los acabados de pulido espejo son los más eficaces para evitar que el material se adhiera a los lados de la línea de producción. Los acabados de las vetas se clasifican generalmente en las siguientes categorías: 120, 150, 180 y 240, ya que cuanto más alto sea el número, más fino será el pulido. El chorro de arena, o grano 120, es el acabado estándar típico si no se requieren consideraciones especiales.

Otros factores que pueden tenerse en cuenta son el electropulido y la pasivación, que eliminan las impurezas y mejoran el pulido y el diseño higiénico del equipo.

4. Clasifique su zona según su grado de peligrosidad

Tener en cuenta la naturaleza explosiva de su polvo y su área de procesamiento es fundamental para su proyecto de manipulación de polvo.

Las clasificaciones de zonas peligrosas suelen referirse a polvos, vapores/gas y fibras explosivas en función de la frecuencia con la que están presentes durante los ciclos normales de funcionamiento. Hay que prestar la máxima atención a esta medida de seguridad. Pueden evitarse lesiones y accidentes graves si se toman las medidas adecuadas para diseñar correctamente el proceso de fabricación de acuerdo con las clasificaciones aplicables.

Desde el 1 de julio de 2003, las normas ATEX están en vigor para clasificar las zonas y lugares peligrosos con el fin de proteger a los trabajadores. Una atmósfera explosiva se define como "una mezcla con aire, en condiciones atmosféricas, de sustancias inflamables en forma de gas, vapor, niebla o polvo, en la que, tras la ignición, la combustión se extiende a toda la mezcla no quemada". ATEX puede existir en un entorno abierto (efecto térmico) o en un entorno cerrado (efecto de sobrepresión).

En función de la naturaleza de la atmósfera inflamable y de su probabilidad de aparición, se han definido varias zonas, ya sea para el polvo (zona 20, 21, 22) o para el gas (zona 0, 1, 2).

Obtenga más información sobre la clasificación de su zona ATEX.

Con más de 30 años de experiencia, Palamatic Process podrá ayudarle en todas las etapas de su proceso de producción, ya sea para vaciar, llenar, transferir, mezclar, dosificar, tamizar, desempolvar, reducir, almacenar o automatizar sus polvos.

Póngase en contacto con uno de nuestros expertos en polvo hoy mismo para analizar su proyecto y ayudarle a alcanzar sus objetivos de producción.